DBU aktuell Nr. 1 | 2021

Jedes Jahr werden in Deutschland rund 3,5 Millionen Tonnen Eisenschrott in Gießereien umgeschmolzen. Das Gießen von Metall gehört zu den energie- und ressourcenintensiven Fertigungsverfahren. Zur Herstellung eines Gusseisenbauteils von einer Tonne Gewicht werden rund 1.900 Kilowattstunden elektrische Energie benötigt. Für Deutschland hochgerechnet bedeutet dies aktuell einen Energiebedarf von rund sieben Terrawattstunden pro Jahr. Energie- und Materialeffizienz sind deshalb zentrale Herausforderungen für die Branche.

Werkzeuge für die Industrie 4.0 implementieren

Genau dort setzt die Kemptener Eisengießerei Adam Hönig AG an. Das mittelständische Unternehmen gilt als einer der Pioniere der Branche und hat sich auf anspruchsvolle Gussteile im Klein- und Mittelserienbereich für den Maschinenbau und die Fahrzeugbranche spezialisiert. Ziel des Unternehmens ist es, innovative Konzepte und Werkzeuge für die Industrie 4.0 zu implementieren und so eine ganzheitliche Steigerung der Energie- und Ressourceneffizienz zu erreichen.

Zahlreiche kleine Optimierungen durchgeführt

Vorarbeiten dafür wurden bereits in einem früheren DBU-Projekt erfolgreich durchgeführt. Bei dem Projekt wurden alle relevanten Daten zu Energieverbräuchen erfasst. Dadurch konnten zahlreiche kleine Optimierungen durchgeführt werden, die insgesamt zu deutlichen Energieeinsparungen führten. Ein Beispiel: Die nächtliche Abschaltung der Öfen. Diese fuhren in der Vergangenheit über Nacht automatisch an. Die genaue Analyse ergab, dass das Anheizen langsamer erfolgen kann. Dies spart Energie und verringert die Belastung des Ofenmaterials. Eine Smartphone-App ermöglicht es, die Arbeitsschritte in der Gießerei durch das Scannen von Barcodes in das System einzuspeisen. Dadurch konnten Abläufe innerhalb der Gießerei angepasst und optimal gesteuert werden. Eine Reduktion der Kohlendioxid-Emission in Höhe von rund 300 Tonnen wurde durch das Projekt erreicht.

Viele Gießereien sind beim Thema Digitalisierung am Puls der Zeit: „Konsequent wird der weitere digitale Ausbau in Gießereien beschritten, von der Datenerfassung und Datenverarbeitung in der Produktion, über die Maschine-zu-Maschine-Kommunikation (M2M), die Prozessautomatisierung durch Robotereinsatz und durch flexible Produktion“, sagt Elke Radtke, Referentin für Umwelt- und arbeitsschutz beim Bundesverband der Deutschen Gießerei-Industrie (BDG).

Software erlernt Ursache-Wirkung-Zusammenhänge

Ein aktuelles Projekt der Kemptener Gießerei baut auf den Ergebnissen des vorherigen auf. Der neue Ansatz: Eine weiterführende Nutzung der Daten und ganzheitliche Betrachtung der Ursache-Wirkungskette, um einen hohen Verbrauch an Energie im Betrieb zu lokalisieren und entsprechend zu reagieren. Als Instrument dient der Gießerei dabei die von der Hochschule Kempten und der EIDOLOGIC GmbH, Recklinghausen, entwickelte predictive analytics-Software EIDOdata. Sie erlernt auf Grundlage von künstlicher Intelligenz Ursache-Wirkung-Zusammenhänge und kann in Echtzeit Steuersignale zur Regelung der Prozesse senden. Das System erkennt Zusammenhänge, die für den Menschen noch nicht ersichtlich sind und kann so vorausschauend reagieren. Um für alle Betriebsteile die Zusammenhänge zwischen Prozessführung, Ergebnis sowie Energie- und Materialverbräuchen zu analysieren, werden digitale Modelle der Prozesse erzeugt, mit denen gezielte Optimierungen vorgenommen werden können. Fertigungen, die zu einem höheren Verbrauch führen, werden dadurch automatisch frühzeitig erkannt und sind mittels adaptiver Prozessoptimierung vermeidbar. Adaptive Systeme analysieren selbstständig Arbeitsprozesse. Sie sind beispielsweise in der Lage, Lebensdauer oder Verschleiß von Maschinen zu erkennen und können sich optimal darauf einstellen.

Im aktuellen Projekt soll erstmals die adaptive Optimierung von hochvernetzten Gießerei-Teilprozessen – also der gesamten maschinellen Abläufe – in der Praxis realisiert werden. Insgesamt soll so eine Reduktion von Energieverbrauch und Ressourceneinsatz um mindestens fünf Prozent gegenüber dem aktuellen Stand erreicht werden. Das entspricht einer jährlichen Einsparung von rund 700 Megawattstunden elektrischem Strom.

© Laurin Schmid

© Deutsche Bundesstiftung Umwelt

Mit der Entwicklung von Schmelzöfen um 3 000 v. Chr. – zuerst in China und Indien – wurde es möglich, Metalle zu gießen. Gießereiprodukte begleiten die Menschheit also schon seit vielen Jahrtausenden. Wie präsentiert sich das alte Handwerk im 21. Jahrhundert, welche neuen Ansätze bietet die Digitalisierung und welche Rolle spielen Umweltentlastungen und Kreislaufführung? DBUaktuell sprach dazu mit der DBU-Projektpartnerin Elke Radtke, Referentin für Umwelt- und Arbeitsschutz beim Bundesverband der Deutschen Gießerei-Industrie (BDG).

DBUaktuell: Gießerei-Industrie klingt im ersten Moment nach einem „Spezialthema“ für Techniker, Metallfacharbeiter und Ingenieure. Wo begegnen uns Gießereitechnik und ihre Produkte in unserem Alltag?

Elke Radtke: Wir haben dafür im Verband eine recht griffige Formulierung: Guss macht zwar nur ein Prozent der Industrieproduktion aus, aber ohne uns werden die anderen 99 Prozent der Produktion nicht fertig. Anders gesagt: Gussteile findet man überall, sogar in vielen Alltagsgegenständen, etwa Handrasierern und Kaffeemaschinen. Aber beginnen wir mit dem Naheliegenden – gegossen werden Komponenten für alle Arten von Maschinen, Transportgeräten, Industrieanlagen. An Fahrzeugen sind beispielsweise überall Gussteile verbaut. Schwerpunktmäßig im Antriebsstrang, aber auch im Fahrwerk und der Karosseriestruktur. Das gilt für Fahrzeuge mit Verbrennungsmotor ebenso wie für Hybrid- oder rein elektrische Fahrzeuge. Auch die großflächigen Wannen für die Aufnahme der Batterien in E-Mobilen werden gegossen. Diese Komponenten müssen gleichermaßen steif wie auch leicht sein – das Verfahren Guss eignet sich hervorragend dafür.

Außerdem findet Guss auch dort Verwendung, wo man es zunächst kaum vermuten würde, etwa in der Medizintechnik. Ein Beispiel sind künstliche Hüftgelenke, die heutzutage im Feinguss-Verfahren etwa aus Titan gegossen werden. Dann trägt die Gießereibranche auch maßgeblich zur Energiewende bei – so sind die Naben der Windenergie-Anlagen und die Pumpengehäuse von Wasserkraftwerken üblicherweise gegossen.

Kennen Sie übrigens das am häufigsten vorkommende Gussteil der Welt? Das sind sogenannte Möbelverbinder bzw. Exzenter – diese runden Metallteile, die zum Beispiel in jedem IKEA-Schrank montiert werden.

DBUaktuell: Gießerei verbindet man mit Metall, Schmelze, Öfen und Hitze – welche Rolle spielt die Digitalisierung und speziell Künstliche Intelligenz bei Gießereiprozessen?

Radtke: Die Gießerei-Industrie und ihre Zulieferer setzen sich bereits seit langem intensiv mit den Chancen und Herausforderungen der Digitalisierung auseinander. Deren Umsetzung und die damit einhergehende weitere Automatisierung der Fertigung haben das Potenzial, Prozesse und Produkte weiter zu optimieren, das heißt, stabiler, effizienter, kostengünstiger oder transparenter zu machen, um eine höhere Ausbringung zu erzielen, Ausschuss sowie Stillstände zu vermeiden, sowie noch komplexere Leichtbaulösungen zu entwickeln.

Im heterogenen Umfeld der Gießereien wurden zunächst Insellösungen erarbeitet. Konsequent wird nun der weitere digitale Ausbau beschritten, von der Datenerfassung und Datenverarbeitung in der Produktion, über die Maschine-zu-Maschine-Kommunikation (M2M), die Prozessautomatisierung durch Robotereinsatz, sowie flexible Produktion und flexible Produktionsmittel. Letztlich ist es das Ziel, weg von empirischer Prozesssteuerung hin zu daten- und faktenbasierter Prozesssteuerung zu kommen, jeglichen Verschleiß an Anlagen sowie Trends zu erkennen, sodass Maßnahmen frühzeitig eingeleitet werden oder eine Selbst-Optimierung in der datenintegrierten Fertigung stattfindet.

In der Produkt- und Prozessentwicklung sind verschiedenste CAx-Technologien und Simulationentools (Formfüll-, Erstarrungs-, Spannungssimulationen) Stand der Technik. In jüngster Vergangenheit hat die Topologie-Optimierung zunehmend Einzug gefunden, da unter anderem neue digitale Formherstellungsverfahren, wie die indirekte Additive Fertigung von Modellen, Sandformen und -Kernen den Gießereien neue Freiheitsgrade in der Gestaltung ihrer Gussteile ermöglicht und dem Kunden somit noch komplexere Leichtbaulösungen angeboten werden können.

DBUaktuell: Gießerei und Umweltwirkungen – wie geht man mit dem Thema Umweltschutz um? Welche Herausforderungen oder Chancen bedeutet beispielsweise eine Circular Economy und wo und wie kann eine Umweltstiftung wie die DBU Umweltentlastungen unterstützen?

Radtke: Die Fertigung von Gussprodukten ist schon seit Jahrhunderten durch Stoffkreisläufe mit einer hohen Recyclingrate gekennzeichnet. Dies betrifft sowohl den Schmelz-Gieß-Kreis als auch den Formstoffkreis. In der Regel besteht der sogenannte metallische Einsatz zu einem Drittel aus internem Kreislaufmaterial, zu mehr als der Hälfte aus Recyclingmaterial, nämlich Schrotten und Gussbruch, und nur zu gut einem Zehntel aus frischem Roheisen und Ferrolegierungen.

Auch das üblicherweise im Eisen- und Stahlguss verwendete Formmaterial Sand wird heute zu gut 95 Prozent im Kreislauf gefahren – nur der mechanisch und thermisch verschlissene Anteil wird kontinuierlich ausgeschleust und verwertet oder entsorgt. Dabei ist es seit jeher unser Anspruch, diese Altsande möglichst hochwertig zu verwerten – zum Beispiel als Zuschlagsstoff in der Zement- und Ziegelindustrie oder aber bei der Herstellung von Ersatzbaustoffen. Denn die Sande verfügen durchaus über hervorragende bauphysikalische Eigenschaften.

Und: Sand ist ein äußerst begehrter Rohstoff. Nicht nur unsere Branche braucht ihn, sondern in erster Linie die Bauwirtschaft, aber auch die Glas- und Keramikindustrie, um nur einige Beispiele zu nennen. Es ist ein glücklicher geologischer Zufall, dass Deutschland über umfangreiche Lagerstätten für Quarzsand verfügt. Dies sollte uns jedoch nicht dazu verführen, „großzügig“ mit diesem Schatz der Natur umzugehen.

Deshalb suchen wir ständig nach neuen, innovativen Möglichkeiten, unseren Altsanden ein zweites Leben einzuhauchen. Gefördert durch die DBU verfolgen wir gerade ein extrem spannendes Projekt, an dessen Ende eine völlig neue Nutzung der Gießereialtsande als sekundärer Rohstoff für die Produkte einer anderen Branche steht. Sie sehen, der Gedanke der Circular Economy ist in gewisser Weise ein „alter Hut“ für unsere Industrie.

© Bundesverband der Deutschen Gießerei-Industrie

Um Gussteile zu produzieren, werden Metallschmelzen in Formen gegossen, in denen sie erstarren und abkühlen. Diese Formen bestehen üblicherweise aus einem feuerfesten Formgrundstoff wie beispielsweise Quarzsand und einem Bindemittel. Beim Herstellen großer Gussteile im Massebereich zwischen 10 bis 280 Tonnen werden heute hauptsächlich Formstoffsysteme verwendet, bei denen das Bindemittel ein Kunstharz ist. Beim Mischen des Formstoffes und besonders beim Kontakt mit der heißen Metallschmelze, aber auch noch während des Abkühlprozesses emittieren diese Binder eine Reihe von leicht flüchtigen Substanzen, die gesundheits- und umweltgefährdend sind, darunter Benzol, Phenol und Formaldehyd.

Aufgrund dieser Emissionsproblematik suchte die Römheld & Moelle Eisengießerei GmbH, Mainz, in Kooperation mit dem Institut für Keramik, Glas und Baustofftechnik (IKGB) und dem Gießerei-Institut (GI) der Technischen Universität (TU) Bergakademie Freiberg nach Alternativen. Die Lösung der Projektpartner: Ein zementgebundener Formstoff. Zement war bis in die 1970er Jahre ein üblicher Binder in der Gießerei, bevor er aus technischen und wirtschaftlichen Gründen verdrängt wurde. Die Rückbesinnung auf Altbewährtes mit modernen Mitteln gelang: Der im Projekt entwickelte Zementbinder wurde anhand von Parametern bewertet, die aus dem regulären Betrieb der Römheld & Moelle Eisengießerei abgeleitet wurden, und ist für den Einsatz in einer Vollformgießerei geeignet. Beim Einsatz entstehen nachweislich keine umwelt- oder gesundheitsgefährdenden Emissionen. Auch wirtschaftlich kann der neue Formstoff mit den herkömmlichen konkurrieren.

Für den großtechnischen Einsatz ist es darüber hinaus zwingend, den Formstoff im Kreislauf zu führen. Hier setzt nun ein Folgeprojekt von Römheld & Moelle mit dem GI der TU Freiberg und der Aalener Gießereimaschinen GmbH, Bopfingen, an, um die optimalen Prozessparameter zu bestimmen. Nach Abschluss dieser Arbeiten hat der Zementhersteller Schwenk Zement KG, Ulm, bereits Interesse gezeigt, den neuen Zementbinder zu vermarkten.

Abschlussbericht zum Projekt (DBU-AZ 33450)

© Römheld & Moelle Eisengießerei GmbH

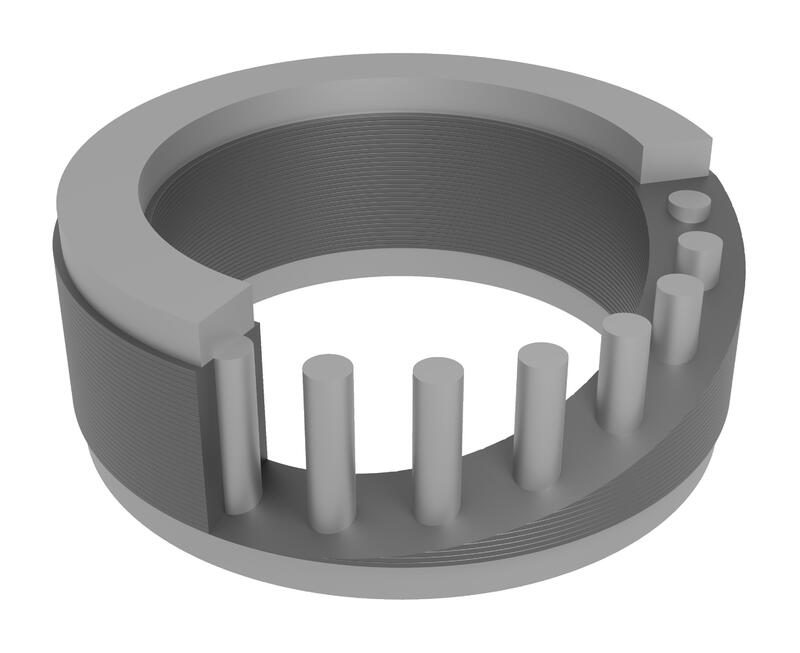

Elektromotoren sind in unserer modernen Welt allgegenwärtig – und das nicht erst seit es E-Scooter oder E-Bikes gibt. Die weltweite jährliche Produktion von Elektromotoren liegt bei rund 300 Millionen Stück. In der deutschen Industrie liegt ihr Anteil am Stromverbrauch bei 68 Prozent, wovon ein Großteil auf den Typ »Asynchron-Drehstrommotor« entfällt. Um diesen Motor geht es auch bei einem Projekt der Aluminiumgießerei PINTER GUSS und des Simulationsanbieters RWP gemeinsam mit der Technischen Universität München.

Das Konsortium hat sich zum Ziel gesetzt, durch einen optimierten Herstellungsprozess des Kurzschlussläufers die Verluste des Elektromotors zu reduzieren. Voruntersuchungen haben gezeigt, dass es deutliche Einflüsse der Gießtechnik auf die elektromagnetischen Eigenschaften des Rotors als zentralem Bauteil von Asynchronmotoren gibt. So wirken sich im Gießprozess entstehende Eigenspannungen negativ auf die magnetischen Eigenschaften des Rotors aus. Die Projektpartner sehen hier erhebliches Potenzial in der Weiterentwicklung der Gießtechnik, um die Effizienz zu steigern.

Ziel ist es, die im Gießprozess entstehenden Einflüsse auf die magnetischen Eigenschaften des Rotors simulativ zu prognostizieren. Als abschließender Schritt soll eine Übertragung der Ergebnisse aus der Versuchsumgebung auf eine reale Rotorgeometrie erfolgen. Die Gießerei strebt mit diesen Verfahrensentwicklungen eine Reduzierung der Verluste im Rotor um 25 Prozent an. Durch die Verbreitung von Asynchronmotoren im industriellen Einsatz hat jegliche Verbesserung im Wirkungsgrad enormes Potenzial, den Energiebedarf und damit die Nutzung fossiler Ressourcen zu senken. Beispielsweise würde eine Verbesserung des Gesamtwirkungsgrades von 0,5 Prozent den jährlichen Strombedarf in Deutschland schätzungsweise um etwa 1,5 Terawattstunden reduzieren. PINTER GUSS erarbeitet zusammen mit den Projektpartnern derzeit einen Versuchsaufbau, mit dem die Auswirkungen unterschiedlicher Gießparameter auf die Ummagnetisierungsverluste im Rotor ermittelt werden können (s. Grafik).

© Lehrstuhl für Umformtechnik und Gießereiwesen der TU München

Der Umgang mit den natürlichen Ressourcen der Erde ist eine Schlüsselfrage für die Menschheit. Aktuell wird darum eine Alternative zu den herkömmlichen linearen Denkmustern eines „take – make – waste“ diskutiert: die Circular Economy. Vor diesem Hintergrund schreibt die DBU im Rahmen ihres Promotions-Stipendienprogramms die Förderung eines Promotionskollegs mit dem Titel „Besser wirtschaften und leben in Kreisläufen – Transformationspotenziale der Circular Economy“ aus.

„Ziel ist ein interdisziplinäres Promotionskolleg für Forschung, Entwicklung, Innovation und Transformation in der Circular Economy“, erläutert Dr. Maximilian Hempel, Leiter der DBU-Abteilung „Umweltforschung und Naturschutz“. „Angesprochen fühlen dürfen sich also Nachwuchswissenschaftlerinnen und -wissenschaftler, die zu Umwelt- und Nachhaltigkeitsproblemen Forschung betreiben.“ Es gehe nicht nur um Natur- und Ingenieurwissenschaften, sondern ausdrücklich auch um Sozial-, Geistes-, Wirtschafts- und Rechtswissenschaften. Denn, so Hempel, Circular Economy sei ein sehr weites Feld mit komplexen Forschungsfragen. „Noch fehlen etwa Erkenntnisse zur gesamtgesellschaftlichen Bedeutung einer Circular Economy oder zum kulturellen Wandel hin zu einer Circular Society, also zu einer von Kreisläufen geprägten Gesellschaft“, sagt Hempel. Eine spannende Frage sei auch, „wie Firmen zusammenarbeiten müssen, damit eine Circular Economy überhaupt funktioniert“.

Bewerbungen für das Promotionskolleg erfolgen über das reguläre DBU-Promotions-Stipendienprogramm. Stichtag für die erste Bewerbungsrunde ist der 15. Juni 2021. Weitere Informationen: https://www.dbu.de/@Promotionsstipendium_CircularEconomy

© Deutsche Bundesstiftung Umwelt

Kleidung auf Bestellung, eine neue Art der Textilreinigung, lokal erzeugter grüner Strom und nachhaltige Wirtschaftsberatung – mit diesen Geschäftsideen haben die „Digitale Strickmanufaktur“ aus Krefeld, das Aachener „Infinity Startup“, „prosumergy“ aus Kassel, „Soltani“ aus Hannover und „etalytics“ aus Darmstadt die Jury des Green Start-up-Programms der Deutschen Bundesstiftung Umwelt (DBU) überzeugt. Sie werden nun fachlich und finanziell gefördert.

Die „Digitale Strickmanufaktur“ will die Kleidungsbranche nachhaltig verändern. Bestellt ein Kunde zum Beispiel eine Mütze, wird der Auftrag an 3D-Strickmaschinen übermittelt. Danach beginnt die Produktion, anschließend erfolgt der Versand der Ware. So wird nicht zu viel Kleidung produziert.

Die „RefresherBoxx“ des „Infinity Startup“ ist im Grunde eine mobile Textilreinigung, die ohne Wasser und Waschmittel auskommt. „Mit einer Kombination aus verschiedenen physikalischen Methoden desinfiziert, trocknet und erfrischt sie alle Arten von Textilien“, erklärt Gründer Stefan Chang.

Das Start-up „prosumergy“ bietet Gebäudeeigentümern und Mietern eine günstige Stromversorgung aus erneuerbaren Energien an, die hauptsächlich lokal erzeugt werden.

Schadensanalysen für Maschinen sind aufwendig, wenn Ergebnisse nicht gespeichert und weitergegeben werden. Eine mögliche Folge: Bei Reklamationen untersuchen Mitarbeitende den gleichen Schaden mehrfach. „Wir entwickeln eine künstliche Intelligenz (KI), um Schadensanalysen digital zu unterstützen“, erklärt Soltani-Gründerin Mahnaz Soltani.

„Etalytics“ will eine intuitiv zu bedienende KI entwickeln, die Firmen hilft, energiebezogene Daten auszuwerten. Insgesamt sollen Energieeinsparungen von 20 bis 50 Prozent möglich sein.

Die Gründerteams werden nun im Green Start-up-Programm der DBU für zwei Jahre gefördert. 22 andere Unternehmen haben das Auswahlgremium seit Start des Programmes bereits von sich überzeugt.

© Digitale Strickmanufaktur PoC GmbH

© Infinity StartUp GmbH

© prosumergy GmbH

© Soltani UG

© Stefan Wildhirt / LEA Hessen GmbH

Die DBU ist jetzt mit zwei weiteren Kanälen auf dem sozialen Netzwerk Instagram vertreten. Auf dem DBU-Account deutsche.bundesstiftung.umwelt sind Informationen rund um die Stiftungsarbeit zu finden, spannende Projekte, Projektpartnerinnen und -partner werden vorgestellt und es gibt Hinweise auf zahlreiche Veranstaltungen.

Das Ausstellungsteam der DBU hat unter dbu.ausstellung einen eigenen Kanal. Dort werden Einblicke in die aktuelle Wanderausstellung „Planet Gesundheit“ gezeigt. Das Team informiert über Events und vermittelt spielerisch durch Rätsel Inhalte der Ausstellung.

Neben den neuen Kanälen gibt es nach wie vor den Account dbu.naturerbe. Dort werden vorwiegend eindrucksvolle Naturaufnahmen der DBU-Naturerbeflächen präsentiert und es wird über charakteristische Merkmale der einzelnen Flächen informiert.

© Deutsche Bundesstiftung Umwelt

Anlässlich des 30-jährigen Bestehens der DBU findet am Tag des Jubiläums – die Stiftung nahm am 1. März 1991 ihre Arbeit auf – eine Festveranstaltung im Online-Format statt. Diese Veranstaltung soll neben der Würdigung und einer Retrospektive der 30-jährigen Tätigkeit der DBU vor allem auch Ausblick und Perspektiven der Umwelt-, Klima- und Nachhaltigkeitsdiskussion abbilden. Wir wollen Antworten auf zentrale Zukunftsfragen geben: Wie können Innovationen einen Beitrag zur Großen Transformation leisten und wie gestalten wir den Wandel hin zu einer nachhaltigen Gesellschaft, vor allem unter Berücksichtigung der zentralen Herausforderungen Klimawandel, nachhaltiger Umgang mit Ressourcen und Verlust der Biodiversität?

Als Festredner hat Frans Timmermans, der Vizepräsident der EU-Kommission und EU-Kommissar für Klimaschutz, zugesagt. Bundeskanzlerin Angela Merkel sowie die DBU-Kuratoriumsvorsitzende Rita Schwarzelühr-Sutter senden jeweils ein Grußwort. Auch Bundesumweltministerin Svenja Schulze hat einen Beitrag zugesagt.

Anschließend diskutiert DBU-Generalsekretär Alexander Bonde mit Akteuren aus Wirtschaft, Wissenschaft und Gesellschaft. Ein filmischer Rückblick auf 30 Jahre Stiftungsgeschichte rundet die Veranstaltung ab.

Twittern Sie mit: #DBU30

Programm: 1. März 2021, 16:00 bis 18:00 Uhr

16:00 Rita Schwarzelühr-Sutter, DBU-Kuratoriumsvorsitzende: Begrüßung

16:10 Filmbeitrag 30 Jahre DBU

16:15 Dr. Angela Merkel, Bundeskanzlerin: Grußwort und Würdigung DBU

16:20 Frans Timmermans, Vizepräsident EU-Kommission und EU-Kommissar für Klimaschutz: Festrede „European Green Deal“

16:40 Svenja Schulze, Bundesministerin für Umwelt, Naturschutz und nukleare Sicherheit

16:50 DBU-Talk mit Akteuren aus Wirtschaft, Wissenschaft und Gesellschaft:

- Alexander Bonde, DBU-Generalsekretär

- Dr. Antje Boetius, Direktorin Alfred-Wegener-Institut (AWI)

- Dr. Dirk Messner, Präsident Umweltbundesamt

- Myriam Rapior, Mitglied im Bundesvorstand BUNDjugend/Zukunftskommission Landwirtschaft

- Maike Keller, Avermann Maschinenfabrik GmbH & Co. KG

18:00 Alexander Bonde, DBU-Generalsekretär: Schlusswort

Moderation: Hanna Gersmann

Den Link zur Anmeldung finden Sie hier.

© Deutsche Bundesstiftung Umwelt

Der langjährige Direktor des Max-Planck-Instituts für Chemie und Nobelpreisträger, Prof. Dr. Paul J. Crutzen, ist im Alter von 87 Jahren verstorben. Der Atmosphärenforscher trug mit seinen Arbeiten maßgeblich zur Entdeckung des Ozonlochs bei. 1994 erhielt er den Deutschen Umweltpreis der Deutschen Bundesstiftung Umwelt (DBU), ein Jahr später den Nobelpreis für Chemie.

Mit großer Betroffenheit wurde die Nachricht vom Tod des international renommierten Wissenschaftlers in der DBU aufgenommen. „Prof. Dr. Paul J. Crutzen war ein herausragender Wissenschaftler. Unser tiefes Mitgefühl gilt seiner Familie“, sagte DBU-Generalsekretär Alexander Bonde. Gemeinsam mit Prof. Dr. Frank Arnold habe Crutzen mit wissenschaftlichen Arbeiten und der Entwicklung modernster Messmethodik nicht nur nachvollziehbare Modelle für die zeitliche Entstehung des Ozonlochs geliefert, sondern letztlich auch die forschungsbasierte Grundlage für das Verbot von Fluorchlorkohlenwasserstoffen (FCKW), die die stratosphärische Ozonschicht schädigen.

© Carsten Costard

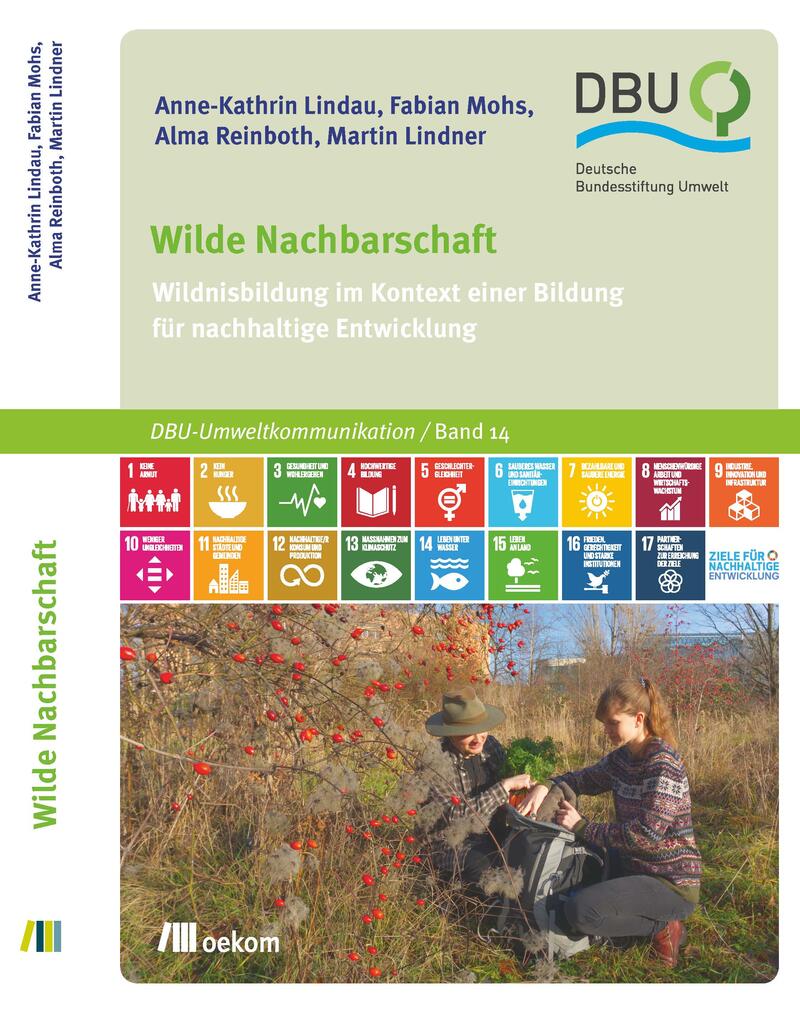

Das 21. Jahrhundert stellt die Menschheit vor große globale Herausforderungen wie Klimawandel, Bevölkerungswachstum, Bodendegradation und Verlust von Biodiversität. Einen wichtigen Beitrag zur Lösung dieser Herausforderungen kann Bildung für nachhaltige Entwicklung (BNE) leisten. In Band 14 der Reihe „DBU-Umweltkommunikation“ stellen Anne-Kathrin Lindau, Fabian Mohs, Alma Reinboth und Martin Lindner Wildnisbildung als ein mögliches Konzept zur Umsetzung von BNE vor. Das Buch mit dem Titel „Wilde Nachbarschaft – Wildnisbildung im Kontext einer Bildung für nachhaltige Entwicklung“ ist erschienen im oekom verlag, 370Seiten, 49,00 Euro, ISBN: 978-3-96238-272-8

Die Aufzeichnung des #DBUdigital Online-Salons "Was ist uns eine nachhaltige Landwirtschaft wert?" steht nun zum Nacherleben und Vertiefen in unserem YouTube-Kanal online. Schauen Sie gern rein!

Aktuelle Ankündigungen der Online-Veranstaltungen bieten die DBU-Social-Media-Kanäle (Twitter: @umweltstiftung, Facebook: @DeutscheBundesstiftungUmwelt, LinkedIn: @DeutscheBundesstiftungUmwelt) oder unsere Webseite unter https://www.dbu.de/termine.

Unter dem Motto „Zusammen.wachsen - auf den Böden der Zukunft“ kommen bei dem partizipativen Jugendkongress 60 bis 80 junge Menschen aus den Bereichen Landwirtschaft und Naturschutz aus der gesamten Bundesrepublik zusammen. Die 16- bis 27-Jährigen tauschen sich aus und entwickeln gemeinsam Lösungsideen, wie zukünftig die Landwirtschaft und unsere Natur besser voneinander profitieren können. Anschließend setzen sie diese Ideen in Form von eigenen Gruppenprojekten um. Rund neun Monate lang werden sie dabei fachlich und organisatorisch von der DBU zusammen mit dem Bundesamt für Naturschutz (BfN) unterstützt sowie finanziell gefördert. Das gesamte Jugendprojekt wird von einem achtköpfigen Team junger Menschen mitgeplant und durchgeführt.

Bis zum 22. Februar 2021 können sich interessierte junge Menschen mit einem kurzen Motivationsschreiben bewerben. Weitere Infos und den Zugang zum Bewerbungsportal gibt es hier.

© Michael Münch/DBU

Um mittelfristig eine kommunale Klimaneutralität zu erreichen, ist ein umfassender Ausbau der Photovoltaik notwendig. Die Dächer in unseren Städten bieten hierfür ein enormes Potential. Vor allem in unseren Städten brauchen wir einen forcierten Ausbau der Photovoltaik, um dem Ziel von 100 Prozent erneuerbare Energien möglichst schnell nahe zu kommen. Photovoltaik ist schon jetzt wirtschaftlich. Wo sind Lösungen hierfür und wie lassen sich diese umsetzen? Was können wir und auch unsere Kommunen tun? Darum geht es online am 24. Februar von 19:00 bis 20:30 Uhr.

Themen:

- Zukunft bauen, in der wir leben möchten (Beate Petersen, Klimaschutz-Netzwerkerin)

- Wissen vernetzen, um schneller zu handeln (Inga-Lill Kuhne, ecolearn)

- Wattbewerb gestartet! Stand und aktuelle Infos (Rainer Romer, Wattbewerb Organisator)

- Diskussionsrunde

- Berichte aus den Regionen

Programm bis 20:30 Uhr, anschließend lockerer After Talk (dieser wird nicht aufgezeichnet)

Moderation:

Peter Moser

Veranstalter:

DBU und Klimaschutznetzwerk Region Osnabrück

Direkte Teilnahme ohne Anmeldung unter:

Zoom-Meeting beitreten:

Meeting-ID: 932 6075 4097

Schnelleinwahl mobil:

+49 69 7104 9922 Deutschland

+49 30 5679 5800 Deutschland

+49 69 3807 9883 Deutschland

+49 695 050 2596 Deutschland

© Deutsche Bundesstiftung Umwelt

Die Reihe "Bausteine im Dialog" von nachhaltig.digital wird in 2021 fortgesetzt: Im siebten Online-Event am 25. Februar 2021 von 11:00 bis 12:00 Uhr geht es um die Potenziale der digitalen Datenerfassung und -analyse für mehr Ressourceneffizienz.

Welche Optionen und Vorteile der Datenanalyse bestehen in produzierenden Unternehmen? Gibt es auch einfache und kostensparsame Möglichkeiten zur Datenerfassung für den produzierenden Mittelstand? Wie lassen sich Stoffströme in bestehenden Produktionslinien oder Produktionsnetzwerken optimieren und wie genau verbinden sich Digitalisierung und Nachhaltigkeit in dem Kontext?

Betrachten Sie gemeinsam mit Expertinnen und Experten die Chancen und Herausforderungen von digitaler Datenanalyse auf dem Weg zum klimaneutralen Unternehmen und erfahren Sie Anknüpfungspunkte für Ihr Unternehmen. Stellen Sie Ihre Fragen rund um das Thema und erfahren Sie von unseren Referierenden, wie die ersten Schritte aussehen können.

Informationen und Anmeldung

Bereits jetzt können Sie sich über Xing zum Online-Event anmelden. Sie müssen dazu keinen Xing-Account haben.

Das Online-Event selbst wird über Zoom stattfinden. Die Zugangsdaten erhalten Sie bei der Anmeldung zum Xing-Event.

Mit dabei sind:

- Helen Landhäußer, LOOXR GmbH (Druckluft 4.0 - zum Good Practice)

- Johann C. Peters, ifu Hamburg GmbH (MFCA mobil)

- Dipl.-Ing. Johannes Sossenheimer, ETA, PTW der TU Darmstadt (ArePron)

=> Interaktive Diskussionsrunde (stellen Sie uns Ihre Fragen zum Thema unter events@nachhaltig.digital)

Moderation: Julia Fink, nachhaltig.digital

Nachhaltigkeit und Digitalisierung sind die beiden treibenden Themen unserer Zeit. Mit den "Bausteinen" will nachhaltig.digital Unternehmen einen einfachen und praxisnahen Einstieg bieten. Jeden Monat lernen Sie einen neuen Baustein kennen. Alle Bausteine auf einen Blick: https://nachhaltig.digital/bausteine

nachhaltig.digital ist ein Gemeinschaftsprojekt von B.A.U.M. e.V. und DBU.

© nachhaltig.digital

Dr. Antje von Dewitz, seit 2009 Geschäftsführerin des Outdoor-Ausrüsters VAUDE, setzt für ihre Produkte auf nachhaltige und langlebige Materialien und hat zeitgleich faires und umweltfreundliches Wirtschaften im Blick. In einem Online-Vortrag im Rahmen der DBU-Ausstellung „Planet Gesundheit“ am 11. März 2021 von 18:30 bis 19:30 Uhr zeigt von Dewitz, wie es möglich ist, mit Rücksicht auf Natur und Ressourcen Bekleidung zu produzieren.

Weitere Informationen und Anmeldung unter: www.dbu.de/@DigitalDewitz

© VAUDE

Am 15. April 2021 stellt die Online-Fachtagung "Evidenzbasierter Fledermausschutz bei Windkraftvorhaben" von 8:45 Uhr bis 17:30 Uhr aktuelle Forschungsergebnisse einiger Großprojekte im Konfliktfeld Fledermaus/Windenergie vor. Zudem wird über neue technische Möglichkeiten der Fledermauserfassung an Windkraftanlagen berichtet und diskutiert.

Mehr zu Programm und Anmeldung unter: www.dbu.de/@TagungFledermausschutz

Herausgeber

Deutsche Bundesstiftung Umwelt DBU

An der Bornau 2

49090 Osnabrück

Tel. 0541|9633-0

Fax 0541|9633-190

www.dbu.de

Redaktion

Verena Menz, Kathrin Pohlmann, Sophie Scherler

DBU Zentrum für Umweltkommunikation

An der Bornau 2

49090 Osnabrück

Tel. 0541|9633-962

Fax 0541|9633-990

Verantwortlich

Prof. Dr. Markus Große Ophoff

Erscheinungsweise

10 Ausgaben pro Jahr

Adresse für Bestellungen und Adressänderungen ist die Redaktionsanschrift

kostenlose Abgabe

Gestaltung Online-Newsletter

Verena Menz, Kathrin Pohlmann