ZINQ: Innovationen für nachhaltigen Korrosionsschutz

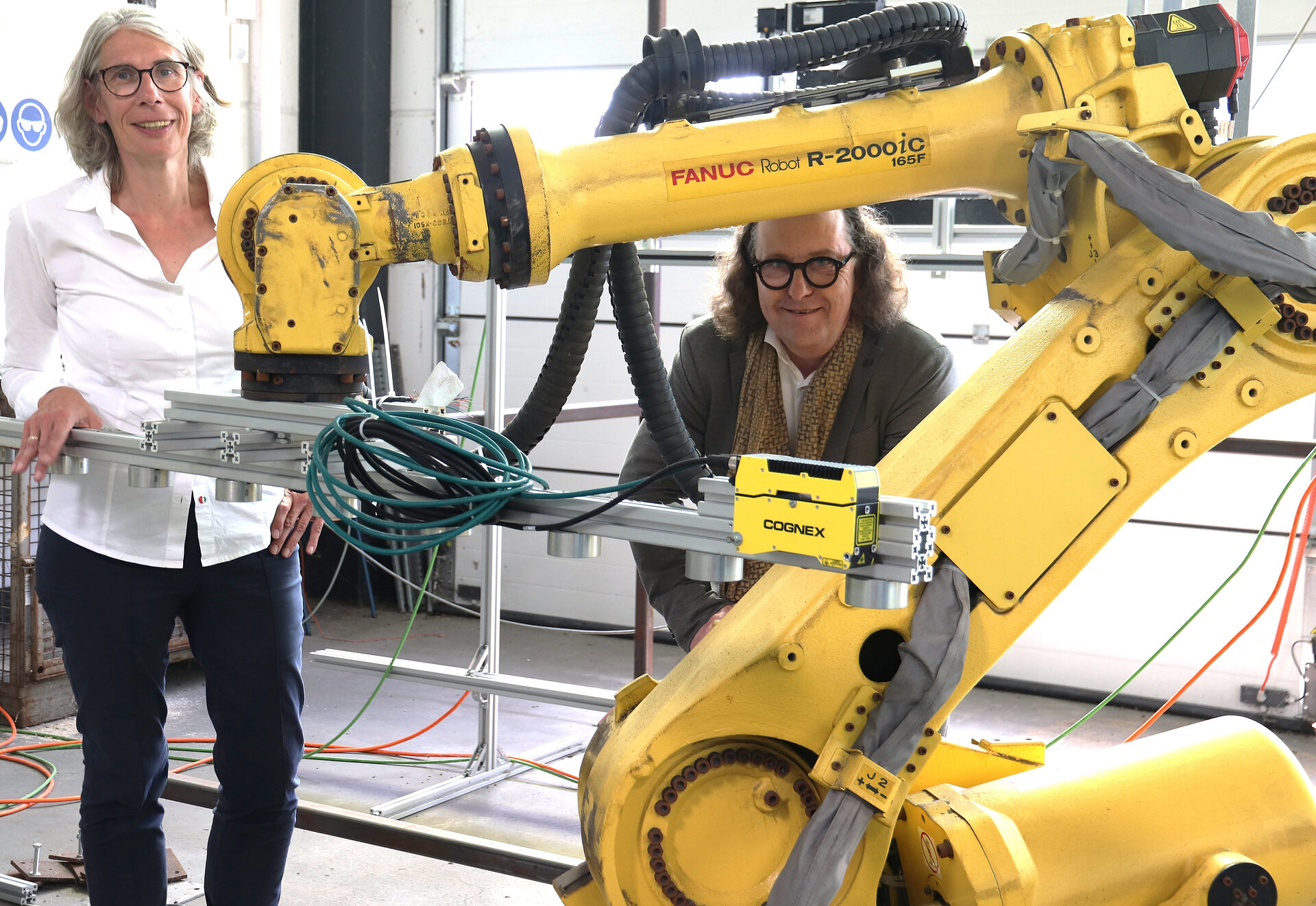

Für ihre Innovationen im Bereich der nachhaltigen Oberflächenbehandlung über die gesamte Lebensdauer der Produkte erhalten Lars Baumgürtel, geschäftsführender Gesellschafter, und Ingenieurin Dr. Birgitt Bendiek, Geschäftsführerin Deutschland der Firma ZINQ, den Deutschen Umweltpreis 2025 der DBU. ZINQ ist ein inhabergeführter mittelständischer Betrieb mit rund 2.000 Mitarbeitenden an über 50 Standorten in Europa. Neben der namensgebenden Verzinkung werden auch Pulverbeschichtungen angeboten. Wie funktioniert die Verzinkung genau und welche Umweltentlastungen sind dabei möglich?

Bei der Stückverzinkung werden Stahlteile in ein Bad aus flüssigem Zink eingetaucht und so eine dünne Schutzschicht aus Zink auf der Stahloberfläche erzeugt. Bei der Stückverzinkung werden üblicherweise Schichtdicken zwischen 80 und 100 Mikrometer Zink aufgetragen – etwa so dick wie ein menschliches Haar. Das Zink schützt den Stahl gleich auf zwei Arten vor Korrosion: An der Oberfläche bildet sich durch Reaktion mit der Luft eine witterungsbeständige Schutzschicht aus Zinkoxid und -carbonat. Diese Schicht ist sehr beständig und führt zu einer langanhaltenden Schutzwirkung. Wird die Oberfläche beschädigt, gehen bei normaler Luftfeuchtigkeit Zinkionen in Lösung und lagern sich an der beschädigten Stelle ab. Dieser Prozess verhindert an kleineren Schadstellen wie Kratzern und Schrammen die Entstehung unerwünschter Korrosion. Diese Schutzwirkung hält viele Jahrzehnte an, ohne dass eine Nachbehandlung notwendig ist. Durch die Verzinkung lässt sich eine deutlich längere Schutzwirkung als bei alternativen Korrosionsschutzverfahren wie der Lackierung erzielen. Allein durch die lange Lebensdauer der Produkte kann daher eine deutliche Umweltentlastung erzielt werden. Je länger Teile halten, desto weniger Neuteile müssen produziert werden.

Triple-Zero-Strategie

Die Firma ZINQ hat durch Innovationen im Prozess und am Produkt sowie durch Partnerschaften in der Lieferkette ihre Oberflächen in Richtung Zirkularität optimiert. Es werden dabei drei Ziele verfolgt – die Triple-Zero-Strategie: kein Abfall, keine Umweltverschmutzung und kein Kohlenstoff.

Innovative Verzinkung

Ein besonderer Schwerpunkt bei den Innovationen liegt in der Entwicklung neuer Verzinkungsverfahren, die mit deutlich weniger Material gleiche oder bessere Schutzwirkungen erzielen. Ein Beispiel dafür ist microZINQ®, eine Zinkbeschichtung, die vor allem für hochwertige Stähle geeignet ist. Neben dem Zink sind hier im Zinkbad auch rund fünf Prozent Aluminium enthalten, und das Vorbehandlungsverfahren für den Stahl wurde speziell dafür angepasst. Die Schichtdicke kann damit auf rund ein Zehntel der bisherigen Schichtdicke reduziert werden. Dadurch wird bis zu 80 Prozent Zink eingespart. Gleichzeitig ist die Schutzwirkung sogar besser. Der Grund dafür liegt in einer abgegrenzten „Sperrschicht“ zwischen dem Stahl und der Zinklegierung, da weniger Eisenatome in die Zinklegierung einwandern, sowie in einer schnelleren Ausbildung der Schutzschicht auf der Zinkoberfläche. So halten verzinkte Achsteile von Automobilen mit der neuen Beschichtung länger, und Energie wird auch noch eingespart. Die innovative Zinklegierung kann bereits bei 420 °C anstatt 450 °C verarbeitet werden. Dadurch wird Energie für das Aufheizen der zu verzinkenden Teile eingespart. Aktuell werden bereits rund 10 Prozent der Verzinkungen bei ZINQ mit microZINQ® durchgeführt.

Kreislaufführung konsequent umsetzen

Die Firma ZINQ geht aber noch einen Schritt weiter. Sie betrachtet auch den Herstellweg von Zink, setzt Recycling-Zink in besonders hoher Qualität ein und kümmert sich um die Rückführung von Zink aus alten Teilen. Die Herstellung von Zink aus den Zinkerzen kann besonders hohe Klimawirkungen haben. Bis zu vier Tonnen Kohlendioxidäquivalente entstehen bei der normalen Herstellung einer Tonne Zink. Daher wählt ZINQ seine Lieferanten auch nach ökologischen Kriterien aus und konnte mit einem Zinkhersteller eine langfristige Kooperation vereinbaren – so konnten die CO₂-Emissionen bei der Produktion des eingesetzten Primärzinks auf etwa ein Viertel reduziert werden.

Aus der Kombination von weiteren Maßnahmen resultieren weitere Einsparungen bei den CO2-Emissionen: Dazu gehören der Einsatz von hochreinem Sekundärzink, von CO2-reduzierten Betriebsmitteln und Effizienzmaßnahmen, um den Verbrauch an Energie- und Rohstoffen zu senken, etwa durch ein verbessertes Management der Zinkbäder. Nach der Nutzung der verzinkten Stahlprodukte kann das Zink chemisch von der Oberfläche entfernt und erneut für die Verzinkung genutzt werden. Als Europas größter Feuerverzinkungsdienstleister bietet ZINQ allen Kunden die Möglichkeit, altverzinkte Bauteile kostenlos abzugeben, damit das Zink im Kreislauf geführt und erneut für die Verzinkung eingesetzt wird. Auch das ist ein Vorteil des Metalls Zink: Es kann ohne Qualitätsverlust viele Male im Kreislauf geführt werden. Der vom Zink getrennte Stahl geht in den bewährten Verwertungskreislauf für Altstahl im Elektroschmelzofen und wird anschließend zu neuen Stahlprodukten verarbeitet. Oft lassen sich Altteile auch erneut verzinken und dadurch direkt wieder nutzen.

Zero Carbon-Strategie

Die heißen Zinkbäder benötigen viel Energie, um die geforderten Temperaturen zu erreichen. Bisher erfolgte die Beheizung hauptsächlich mit Erdgas. Hier möchte ZINQ umstellen – und zwar nicht allein: Am Hauptstandort von ZINQ am Hafen in Gelsenkirchen stellen sich eine Reihe weiterer energieintensive Betriebe gemeinsam der Herausforderung, klimaneutral zu werden. Das Ziel der DBU-geförderten Initiative „Klimahafen Gelsenkirchen“ ist es, als Reallabor der Energiewende die einzigartige zentrale Lage des Stadthafens, an dem sich Verkehrswege und Gaspipelines kreuzen, für die Transformation der Wirtschaft in Richtung Klimaneutralität zu nutzen. Pilotprojekt der Initiative ist die Umstellung der Prozesswärmegewinnung in energieintensiven Betrieben auf CO2 -reduzierte Brenngase und langfristig grünen Wasserstoff.

ZINQ setzt zudem auf die energiewendedienliche Nutzung von zunehmenden Überschuss-Strommengen aus Wind- und Sonnenenergie. Die Idee dahinter: Flexibel hybridisierte Systeme können die Wärme sowohl elektrisch als auch über Wasserstoff bzw. Erdgas bereitstellen. Wenn zu viel elektrische Energie im Netz ist, dann wird der regenerative Strom verwendet. Wenn der Strom knapp wird, dann wird Wasserstoff oder Erdgas genutzt. Neben einer deutlich höheren Nutzung von erneuerbaren Energien trägt die flexibilisierte Nachfrage aus der industriellen Prozesswärme auch zur Stabilisierung der Stromnetze bei. Sie ist ein Schlüssel, um die Steigerung und die riesigen Schwankungen bei den Strompreisen wesentlich zu dämpfen. Das Potenzial an Flexibilität aus Prozesswärmeanlagen liegt bei mehr als einem Drittel der heutigen Stromerzeugung aus Erneuerbaren und ist dabei vier- bis fünfmal kostengünstiger als stationäre Großspeicher, so eine aktuelle, von der DBU geförderte Studie. Die konkreten Planungen für eine erste prototypische Anlage am Klimahafen sind erfolgt und die Förderung ist beantragt. Die Umstellung kann also bald beginnen.

Text: Markus Große Ophoff