Rückgewinnung von Fluormonomeren

Perfluorierte Polymere – darunter beispielsweise das bekannte Polytetrafluorethylen PTFE (Markenname: Teflon®) – besitzen eine Antihaftwirkung und sind widerstandsfähig gegen Hitze und Chemikalien. Daher sind sie nicht nur für Bratpfannen, sondern auch im Halbleiterbereich, als Beschichtung für Dichtungen oder Lager sowie als Werkstoff für Kabelisolationen in der Elektrotechnik unverzichtbar.

Da Fluorpolymere zu den stabilsten organischen Verbindungen zählen, wurden Produktionsabfälle und Produkte am Ende der Nutzung bisher deponiert oder in Müllverbrennungsanlagen verbrannt. Der Universität Bayreuth, dem Forschungsinstitut InVerTec e. V., Bayreuth, und der Firma Dyneon GmbH, Burgkirchen, gelang es nun, ein Recyclingverfahren für sortenreine Fluorkunststoffe zu entwickeln und so die Lücke im Stoffkreislauf zu schließen.

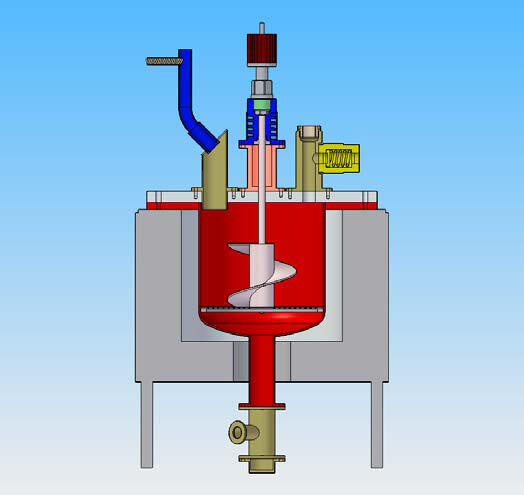

Bei dem neuen Recyclingverfahren werden die Fluorpolymere durch eine Flash-Pyrolyse depolymerisiert, d. h. in wiederverwertbare Monomere aufgespalten. Als Energiequelle kommen dabei unter anderem Mikrowellen zum Einsatz.

Von drei im Rahmen des Projektes untersuchten Technologien zeigte der Einsatz eines Rührbettes die besten Ergebnisse. Bei optimierten Prozessbedingungen lassen sich aus PTFE die gasförmigen Monomere Tetrafluorethylen und Hexafluorpropen zu bis zu 93 Gewichtsprozent zurückgewinnen.

Für die teilfluorierten Polymere Ethylen-Propylen-Copolymer (FEP) und Ethylen-PPVE-Copolymer (PFA) betrug die Recyclingquote 86 bzw. 77 Gewichsprozent. Bisher mussten derartige perfluorierte Monomere in einem energieintensiven Prozess aus Chlordifluormethan (Frigen 22) synthetisiert werden.

Projektthema:

Rückgewinnung fluorierter Monomere aus Reststoffen

Projektdurchführung:

Universität Bayreuth

Lehrstuhl für Werkstoffverarbeitung

Universitätsstraße 30

95447 Bayreuth

Telefon 0921|55-7201

monika.willert-porada@uni-bayreuth.de

www.lswv.de

Kooperationspartner:

INVERTEC Institut für Innovative Verfahrenstechnik e. V., Bayreuth

info@invertec-ev.de

www.invertec-ev.de

Dyneon GmbH, Burgkirchen

dyneon.europe@mmm.com

www.dyneon.eu

AZ 25198