Ressourceneffizienter 3-D-Druck für keramische Leichtbaukomponenten

Keramische Bauteile aus dem 3-D-Drucker

Keramische Bauteile durch ein innovatives 3-D-Druckverfahren zu produzieren – das ist das Ziel eines Projektes der WZR ceramic solutions GmbH, Rheinbach. Die Vorteile liegen auf der Hand: Der 3-D-Druck erlaubt es, beinahe beliebig komplexe Geometrien und innere Strukturen flexibel herzustellen. Aufwendige Formen oder Materialverluste entfallen. Allerdings: Im Bereich der keramischen Werkstoffe ist die additive Fertigung, insbesondere der pulverbasierte 3-D-Druck zwar erforscht, bisher aber wenig industriell umgesetzt. WZR stellt sich daher der Herausforderung, relevante keramische Rohstoffe auszuwählen und zu untersuchen, ein geeignetes Binderkonzept zu entwickeln und die Prozessparameter so einzustellen, dass optimale Bauteileigenschaften resultieren.

Materialeinsparung bei gleicher Belastbarkeit

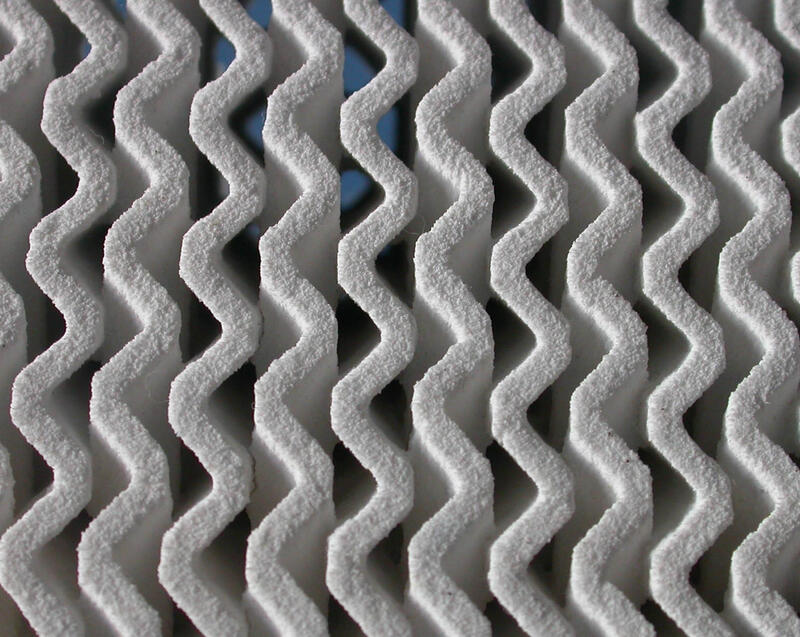

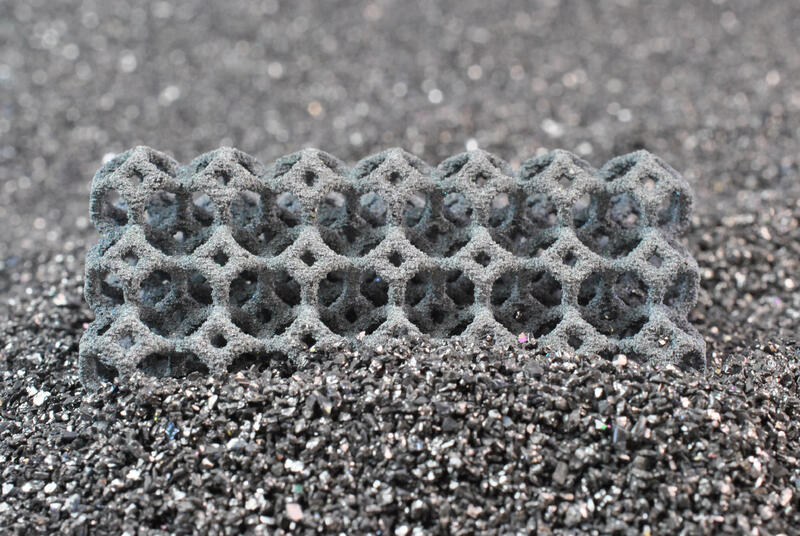

Doch nicht nur die Bauteileigenschaften werden optimiert: Ein zweiter Projektabschnitt zielt darauf, auch den Aufbau der Bauteile zu verbessern und so Ressourcen zu schonen. Das neue Verfahren soll es nämlich ermöglichen, die Materialdichte innerhalb eines Bauteils zu variieren und so in gering belasteten Bereichen Material zu reduzieren – etwa durch bionische Porenstrukturen. Durch eine geschickte Kombination von »Material und Hohlräumen« lassen sich so materialeffiziente Bauteile konstruieren, die dennoch mindestens die gleiche Belastbarkeit aufweisen wie

herkömmliche.

Kombination verschiedener Werkstoffe

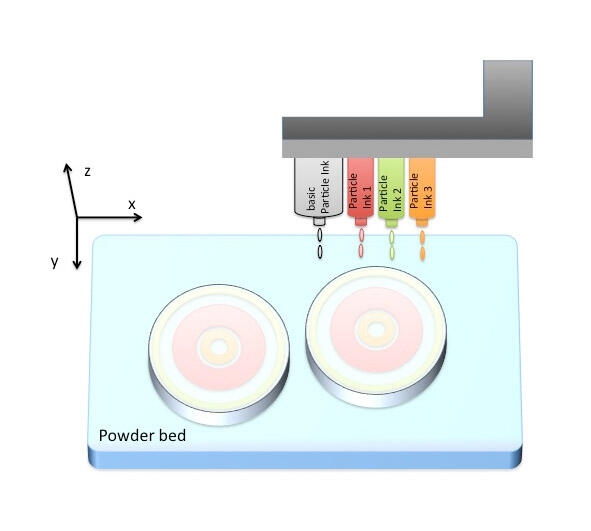

Darüber hinaus bietet der 3-D-Druck auch die Möglichkeit, in einem Bauteil verschiedene Keramikwerkstoffe einzusetzen. Dazu nutzt WZR partikelgefüllte Tinten, um auf diese Weise entweder eine dichtere Struktur zu erzeugen oder einen Mehrkomponenten-Werkstoff

zu erhalten. Letzteres wird erreicht, indem die Tinte Partikel enthält, die sich chemisch vom Pulverbett unterscheiden. So lassen sich Hybridbauteile herstellen, die ortsaufgelöst unterschiedliche Werkstoffe enthalten. WZR nennt dieses Prinzip Multi-Material 3-D-Druck. Es ist dadurch möglich, Eigenschaften wie Dichte, Zähigkeit und Festigkeit lokal gezielt anzupassen und Überdimensionierungen zu vermeiden, was den Materialverbrauch weiter reduziert. Das im Projekt angestrebte Entkoppeln von Werkstückgestalt, Werkstückmasse und Werkstückfestigkeit bietet ein Leichtbaupotenzial mit Masseeinsparungen von rund 30 %. Überdies ist der Prozess frei von Abfällen, da die Einsatzstoffe nur dort abgelagert werden, wo sie auch gebraucht werden.

Machbarkeit nachgewiesen

Die Kombination verschiedener Werkstoffe bietet darüber hinaus durch Mischkristallbildung und Segregation (= Anreicherung eines Stoffs durch Ausscheidung aus einem Stoffgemisch) in einem nachgelagerten Sinterprozess weitere, zukünftige Anwendungsmöglichkeiten, denn ähnlich wie bei metallischen Legierungen erlauben keramische Mischkristalle eine sehr große Variation von Stoff-

eigenschaften.

Die grundsätzliche Machbarkeit der Entwicklung ist bereits nachgewiesen. Im Projekt galt es, das Verfahren so weiterzuentwickeln, dass es serientauglich wird.

Projektthema

3-D-Druck-Verfahren als ressourcen-effizienter Produktionsprozess für keramische Leichtbaukomponenten

Projektdurchführung

WZR ceramic solutions GmbH

Lise-Meitner Str. 1

53359 Rheinbach

Telefon: 02226 | 1698-10

info@wzr.cc

www.wzr.cc

AZ 32014