Mikrostrukturen und Ultraschall – eine vielversprechende Kombination

Mikrostrukturreaktoren verfügen über ein kleines internes Volumen sowie über ein großes Verhältnis von Oberfläche zu Volumen. Kurze Diffusionswege und große Phasengrenzflächen können zudem den Stofftransport erhöhen. Diese speziellen Eigenschaften sorgen in Mikroreaktoren für eine rasche und effektive Durchmischung in Mehrphasensystemen. Durch eine Kombination mit der Ultraschalltechnik kann dieser Effekt intensiviert und eine Mehrphasenreaktion schneller und mit höheren Ausbeuten durchgeführt werden.

Ziel dieses Projektes war deshalb die Entwicklung eines neuartigen ultraschallgestützten flüssig/flüssig-Zweiphasenprozesses, der durch intensiveren Energieeintrag höhere Durchsätze erlaubt. Darüber hinaus wurde der Einfluss von Mikrostrukturparametern (z.B. Kanalinnendurchmesser, Material) auf den Ultraschalleintrag untersucht.

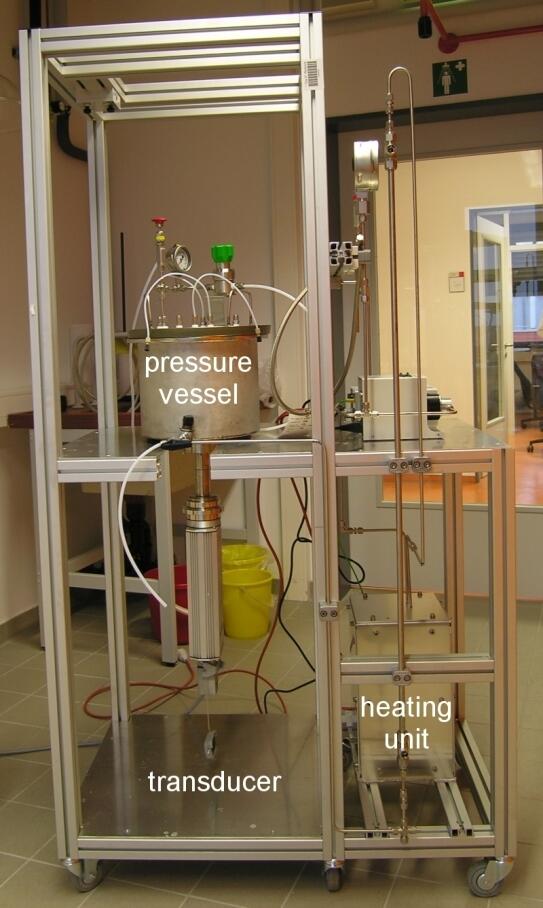

Dazu wurde eine Anlage mit Mikrostrukturen und Ultraschalleintrag entwickelt, gebaut und getestet. Wesentliche Merkmale sind dieser Anlage sind:

- der flexible Aufbau

- eine gute Temperaturkontrolle,

- chemische Inertheit der medienbenetzten Bauteile

- der indirekte Ultraschalleintrag über ein druckbeaufschlagtes Übertragungsmedium, der einen intensiveren, reproduzierbaren Energieeintrag in die Mikrostruktur bei geringer Belastung des Materials gewährleistet.

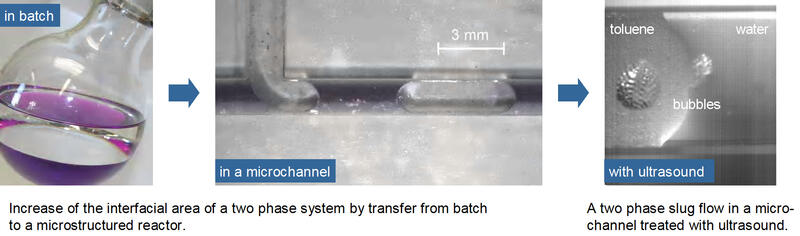

Lasermessungen wurden durch den Projektpartner JTT durchgeführt, um die Position der Mikrostrukturen im Druckbehälter zu optimieren. Anschließend haben wir den Einfluss des Ultraschalleintrags auf ein zweiphasiges System (Toluol/Wasser) in einem Mikrokanal mit einer Hochgeschwindigkeitskamera beobachtet: Blasen mit schwingender Oberfläche sorgen für die Bildung nicht stabiler Emulsionen (Bild 1).

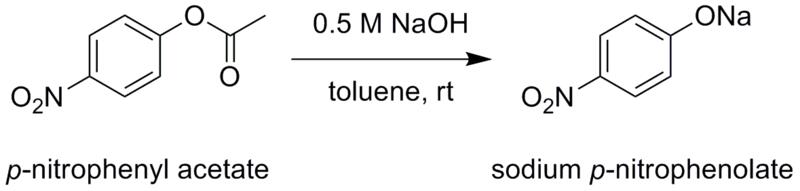

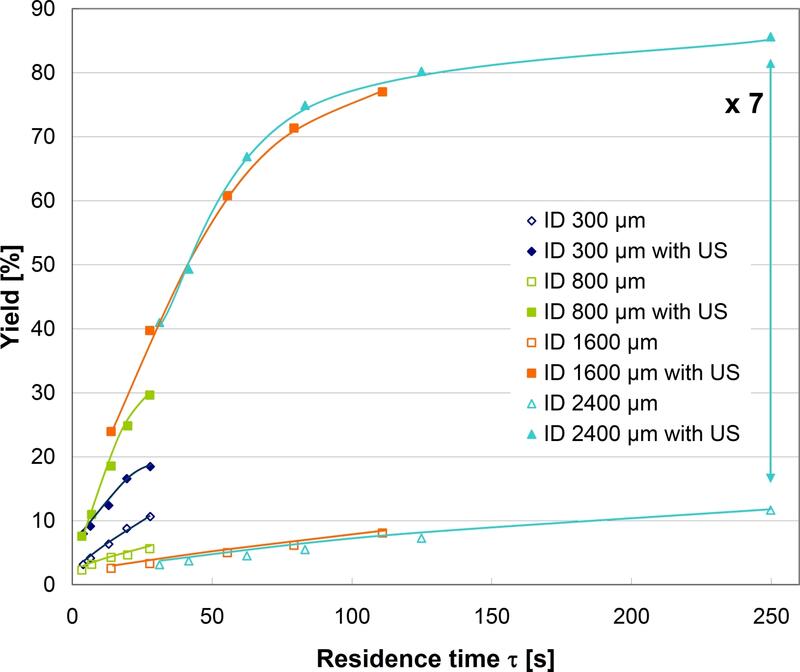

Als Modellreaktion zur Quantifizierung des Ultraschalleinflusses diente die Hydrolyse von p‑Nitrophenylacetat (Bild 2). Diese Esterspaltung wurde bereits von Wirth et al.[1a] im Ultraschallbad bei einem maximalen Durchsatz von 0,0004 mmol/min untersucht. Für die kontinuierliche Prozessführung ohne und mit Ultraschalleintrag wurden Mikrostrukturen aus verschiedenen Materialien (PTFE, PEEK, Glas) mit variierenden Kanalinnendurchmessern (ID) eingesetzt (Bild 3) PTFE-Schläuche eigneten sich am besten. Als Ergebnis der Ultraschalluntersuchungen zeigte sich: Gegenüber der Prozessführung ohne Ultraschall konnte die Ausbeute bei einem Durchsatz von 0,0125 mmol/min um einen Faktor von 7 gesteigert werden (250 s Verweilzeit, ID 2,4 mm) (Bild 4). Projektbegleitende ökobilanzielle Bewertungen der Universität Jena ergaben ein verringertes Umweltbelastungspotential: Zwar erhöht sich durch den Energieeintrag mittels Ultraschall der Energiebedarf, gleichzeitig resultieren aber höhere Reaktionsausbeuten.

Numerische Strömungssimulationen des Projektpartners ASD GmbH haben zum Verständnis der ablaufenden Prozesse im Mikrokanal beigetragen. Modelle und Experimente lieferten stets gute Übereinstimmungen. Auf Basis der Modelle konnte die Phasengrenzfläche zwischen Wasser und Toluol in verschiedenen Mikrostrukturen bestimmt werden.

Projektpartner:

Leibniz–Institut für Katalyse e.V. an der Universität Rostock (LIKAT)

Außenstelle Berlin

Richard–Willstätter–Str. 12

12489 Berlin

Dr. Sandra Hübner

Dr. habil. Klaus Jähnisch

Tel.: (030) 6392 4330

Fax: (030) 6392 4454

sandra.huebner@catalysis.de

www.catalysis.de

Little Things Factory GmbH

Ehrenbergstr. 1

98693 Ilmenau

Alexander Schilling

Tel.: (03677) 465 156

a.schilling@ltf-gmbh.de

ASD Advanced Simulation & Design GmbH

Erich–Schlesinger–Str. 50

18059 Rostock

Dr. Catrin Bludszuweit–Philipp

Tel.: (0381) 4403 270

epost@asd-online.com

JTT – ingo jänich ultraschall+technologien

Goethestr. 22f

16356 Ahrensfelde

Dipl.–Ing. Ingo Jänich

Tel.: (030) 2023 5025

ingo.jaenich@jtt-ultraschall.de

Friedrich–Schiller–Universität Jena (Uni Jena)

Institut für Technische Chemie und Umweltchemie (ITUC)

Lessingstr. 12

07743 Jena

Dr. Dana Kralisch

Tel.: (03641) 948457

dana.kralisch@uni-jena.de

AZ 25836