Kunststoff energiesparend verarbeiten

Schmelzen, Formen und Auskühlen – bis aus Kunststoffgranulat feste Kunststoffplatten entstanden sind, bedarf es nicht nur einer aufwendigen Produktionstechnik, sondern auch großer Mengen an Energie. Je dicker die Kunststoffteile für die weitere Verarbeitung werden sollen, desto höher ist der erforderliche Zeitbedarf für das Abkühlen.

Bei vielen Massenkunststoffen muss eine Temperatur von rund 220 °C erreicht werden, um das Granulat vollständig aufzuschmelzen. Bisher also ein wahrhaft »energie-fressendes« Verfahren.

Bei der innovativen Methode der Firma Dr. Neu Verfahrenstechnik GmbH dagegen müssen nur noch die Oberflächen der Kunststoffgranülen gleichmäßig angeschmolzen werden.

Durch den anschließenden inneren Wärmeaustausch zwischen schmelzflüssiger Oberfläche und kaltem Kern stellt sich bei der Ausformung des Kunststoffes nach wenigen Minuten die sogenannte kalorische Mittel-temperatur von ca. 110 °C ein.Bei der kann dann unabhängig von der Dicke des Granulathaufwerkes das Fertigteil bereits entformt werden. Wichtig ist, dass nach der Wärme-zufuhr unverzüglich mit dem Ausformen der Anschmelzmasse begonnen wird.

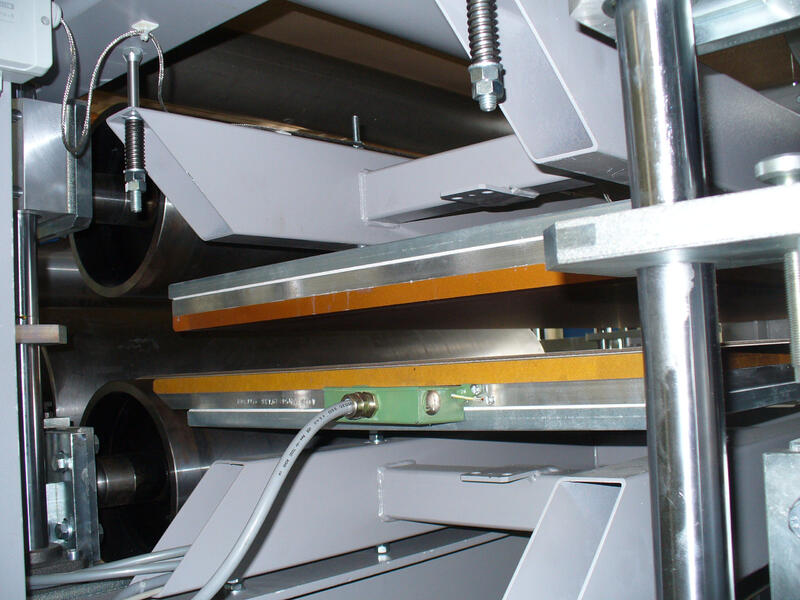

Dr. Neu hat gemeinsam mit dem Anlagenbauunternehmen TPS

TechnoPartner Samtronic eine Produktlinie entwickelt, die aus Anschmelzreaktor und Doppelbandpresse besteht. Die besonderen Vorteile dieser inzwischen europaweit patentierten Konfiguration lassen sich bei der kontinuierlichen Herstellung von bahnförmigen Produkten in einer Bandpresse voll ausschöpfen.

Der Energieverbrauch der Anlagen sinkt dabei auf rund ein Drittel des bisherigen Energiebedarfs. Eine Wärmeabfuhr nach der Ausformung ist kaum noch erforderlich, was erheblich kompaktere Anlagen und höhere Produktions-geschwindigkeiten ermöglicht. Kürzere Prozesszeiten führen zu-sätzlich zu einer geringeren thermischen Schädigung des Werkstoffes. Der Zusatz von stabilisierenden, schwermetallhaltigen Stoffen kann reduziert werden.

Die DBU hatte bereits die erste Ex-perimentalstudie sowie die Entwicklung einer Demonstrationsanlage gefördert. Nachdem die Methode erfolgreich in der Praxis erprobt wurde, vermarktet TPS die Technologie mittlerweile weltweit.

Künftig soll das Verfahren auch auf Kunststoffplatten übertragen werden, die eine Schaumstruktur aufweisen. Aufgrund der herausragenden Eigenschaften haben das Bundesministerium für Umwelt und der Bundesverband der Deutschen Industrie die Entwicklung mit dem Innovationspreis für Klima und Umwelt (IKU) ausgezeichnet.

Projektthema:

Integration des Anschmelzverfahrens zur Herstellung flächiger, stab- oder rohrförmiger dickwandiger Kunststoffteile im kontinuierlich arbeitenden Fertigungsprozess

Projektdurchführung:

Dr.-Ing. Werner Neu

Verfahrenstechnik GmbH

Eichenwinkel 1

89281 Altenstadt

Telefon 08337|75304

dr.werner.neu@t-online.de

Kooperationspartner:

TPS TechnoPartner

Samtronic GmbH

Daimlerstraße 10

73037 Göppingen

Telefon 07161|984320

bvoith@technopartner.de

www.technopartner.de

AZ 23365