Kautschukrecycling at its best

Innovationen werden häufig im Verbund von Forschung und Unternehmen initiiert und auf den Weg gebracht – zum beiderseitigen Nutzen. Die Firma M.D.S. Meyer GmbH warb 2011 DBU-Fördermittel ein und entwickelte gemeinsam mit der Universität Osnabrück ein Verfahren zum Recycling von Kautschuk (AZ 28942). Die Projektleitung an der Universität lag damals gemeinsam mit Prof. Dr. Uwe Beginn in den Händen von Prof. Dr. Carmen-Simona Jordan. Unter anderem mit diesem Vorhaben konnte Prof. Jordan sich in den Jahren zwischen 2011 und 2014 habilitieren und ist heute Professorin für Chemie und Chemische Prozesstechnik an der Hochschule Osnabrück. „Wir konnten damals in Kooperation mit der Firma M.D.S. Meyer zeigen, dass sich Kautschukabfälle bis zu 25 Prozent, in Einzelfällen sogar bis 50 Prozent, ohne Qualitätsverlust in die Produktion von Neuelastomeren einbringen lassen“, erläutert die Professorin. Stand der Technik waren vormals Recyclingraten von maximal 10 Prozent. EPDM*-Kautschuk wird derzeit in Deutschland in großen Mengen (mehr als 100 000 Tonnen pro Jahr) zu flexiblen Folien, Schläuchen und Dichtungen verarbeitet.

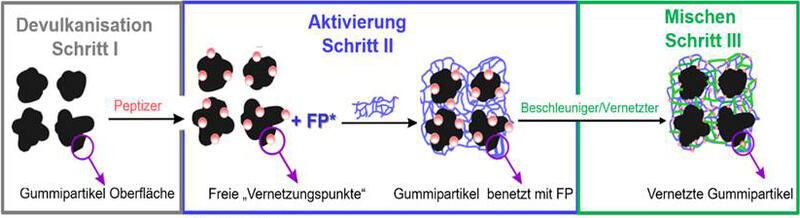

Einstufiger Prozess

Mit ihrem aktuellen von der DBU geförderten Vorhaben will die Forscherin die genannten Recyclingwerte noch toppen. Erreicht werden sollen Wiederverwertungsquoten von bis zu 100 Prozent. Prof. Jordan räumt ein: „Wir stehen mit dem neuen Projekt allerdings noch ganz am Anfang.“ Im Wesentlichen soll die weitere Erhöhung der Recyclingquoten von Kautschukabfällen durch zwei Maßnahmen erfolgen: Zum einen durch die Zusammenfassung der Devulkanisierung des Altgummis und die erforderliche Wiedervernetzung des Materials in einen Prozessschritt. Zum zweiten durch die Integration aller nötigen Verfahrensschritte in einen kontinuierlichen Prozess, der in einem Extruder vollzogen werden soll. Das ist ein Gerät, das feste bis dickflüssige Massen erwärmt, mischt und unter hohem Druck gleichmäßig aus einer formgebenden Öffnung herauspresst. „Alles in allem ein äußerst ambitioniertes Vorhaben“, erläutert die Wissenschaftlerin, „bei dem wir auch auf die Unterstützung der Hersteller von Extrudern angewiesen sind.“ Standardware von der Stange funktioniere für diese Anforderungen nicht, erklärt Prof. Jordan, weil die Verweilzeiten des Kautschuks im Extruder auf mehrere Minuten (ca. 10) erhöht werden müssten. Nach vielen Fachgesprächen sei es ihr gelungen, sagt die Spezialistin, mit der Firma Brabender GmbH & Co. KG einen geeigneten Extruder-Anbieter zu finden. Dessen Anlage soll im Mai 2019 geliefert und im Labor der Hochschule Osnabrück am Campus Westerberg installiert werden. Nicht gerade einfach sei es auch gewesen, fährt Dr. Jordan fort, qualifiziertes Personal für das Projekt zu finden. Inzwischen ist die engagierte Forscherin aber auch hier fündig geworden. Eine Expertin für Elastomere mit Masterabschluss wird das Projekt im Rahmen ihrer Doktorarbeit demnächst unter Betreuung der Professorin zielstrebig vorantreiben.

Im Rahmen des beschriebenen Recyclingprojekts ist auch die Errichtung eines Hochschullabors für Elastomerforschung sowie ein Labor für Chemische Prozesstechnik vorgesehen. Das Labor für Chemische Prozesstechnik soll in Lingen entstehen. „Die Pläne dafür existieren bereits“, berichtet die Professorin. Bisher gebe es in Niedersachsen nur wenige Labore für Elastomere und deren Recycling. Die bestehende Zusammenarbeit der Hochschule Osnabrück mit der Firma M.D.S. Meyer GmbH sowie Schill & Seilacher GmbH werde durch das Forschungsprojekt intensiviert und trage dazu bei, die Kooperation mit regionalen Unternehmen weiter zu festigen und zu verstetigen.

Gute Zusammenarbeit mit der DBU

Dem Projektteam stehen somit spannende Jahre bevor, in denen noch so manches Problem zu lösen sein wird. Der sympathischen Wissenschaftlerin rumänischer Abstammung ist dabei allerdings nicht bange. Das hat wohl nicht zuletzt damit zu tun, dass sie in der Zusammenarbeit mit der DBU eine starke fachliche Unterstützung sieht. Jordan betont: „DBU-Referatsleiter Dr.-Ing. Lefèvre ist sehr innovativ und ein guter Ansprechpartner für mich, wenn es darum geht, technische Probleme zu lösen. Man bekommt immer ein gutes Feedback und zwar innerhalb kürzester Zeit.“

*EPDM - Ethylen-Propylen-Dien-Monomer-Kautschuk ist ein synthetisch hergestelltes Elastomer.

Bei Letzterem handelt es sich um einen formfesten, aber elastisch verformbaren Kunststoff.

Kaiserstr. 10c

49809 Lingen

AZ 34250