Energiesparendes Trocknen mit Heißdampf

Wer MDF-Platten produziert, verbraucht dafür im Produktionsprozess bislang sehr viel Energie. Rohes Holz wird in einem Hacker zu Schnitzeln zerkleinert, dann vorgewärmt, mit Dampf behandelt und später unter hohem Druck verpresst. Doch vor dem letzten Schritt muss das Dampf-Fasergemisch getrocknet werden. Dies geschieht zusammen mit flüssigem Leim in einem Stromtrockner mit heißer Luft. Die Fasern werden anschließend - nach mehreren Arbeitsschritten - in einer Form- und Pressenstraße zu MDF-Platten verarbeitet. Wegen des schlechten Wärmeübergangs verbraucht der Trocknungsprozess große Mengen an Heißluft. Das ist sehr energie- und damit kostenintensiv. Hinzu kommt, dass die Abluft mit Filtern aufwändig gereinigt werden muss.

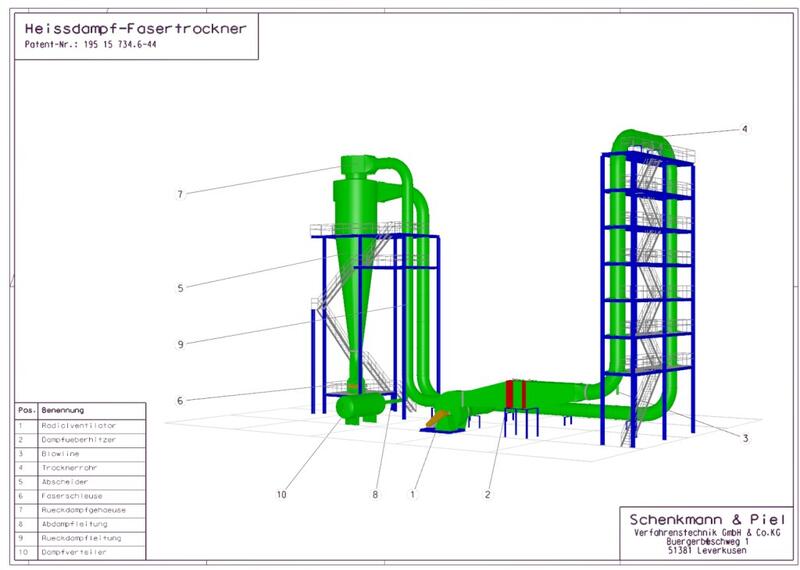

Die Firma Schenkmann-Piel-Engineering (SPE) GmbH aus Leverkusen hat ein alternatives Trocknungsverfahren marktreif entwickelt, das überhitzten Dampf anstelle von Heißluft verwendet. Bei diesem Heißdampf-Fasertrocker liegt nach der Trocknung keine feuchte Luft vor, sondern reiner Wasserdampf.

Der grundlegende Unterschied zur bisherigen Technik besteht darin, dass der Trocknungsprozess im Heißdampf-Fasertrockner unter leichtem Überdruck und bei höheren Temperaturen in einem geschlossenen Kreislauf möglich ist. Das verdampfte Wasser liegt nach der Trocknung als Heißdampf vor, der weiter energetisch genutzt werden kann. Dieser kann verwendet werden, um beispielsweise Hackschnitzel vorzuwärmen, Prozessdampf zu gewinnen oder im Werk bestehende Kleinverbraucher zu versorgen.

Gegenüber konventionellen Trocknern weist der Heißdampf-Fasertrockner einen deutlich reduzierten thermischen und elektrischen Energieverbrauch auf. Da keine Abluft anfällt, werden die bisher benötigten aufwändigen Filteranlagen überflüssig. Zudem besteht in einer reaktionsträgen Dampfatmosphäre keine Brand- und Explosionsgefahr.

Die Firma SPE erwartet nach den positiven Erfahrungen durch den Betrieb der ersten industriellen Anlage für ein Dämmstoffwerk in Heiligengrabe (Brandenburg) vor allem auch einen internationalen Markt für den Heißdampf-Trockner. Ferner sollen weitere Anwendungsbereiche und Einsatzgebiete erschlossen werden.

Projektthema

Entwicklung eines Heißdampf-Fasertrockners zur Trocknung von Holzfasern zur Herstellung von mitteldichten Faserplatten

Projektdurchführung

Schenkmann-Piel-Engineering GmbH

Bürgerbuschweg 1

51381 Leverkusen

Tel. 02171 3996-0

Fax 02171 3996-99

info(at)sp-e.de

www.sp-e.de

Dieffenbacher GmbH + Co. KG

Heilbronner Straße 20

75031 Eppingen

Tel. 07262 65-0

Fax Business Unit Wood: 07262 65-377

Fax Business Unit Forming: 07262 65-116

dse(at)dieffenbacher.de

www.dieffenbacher.de

AZ 14377