Energieeinsparung im Karosseriebau

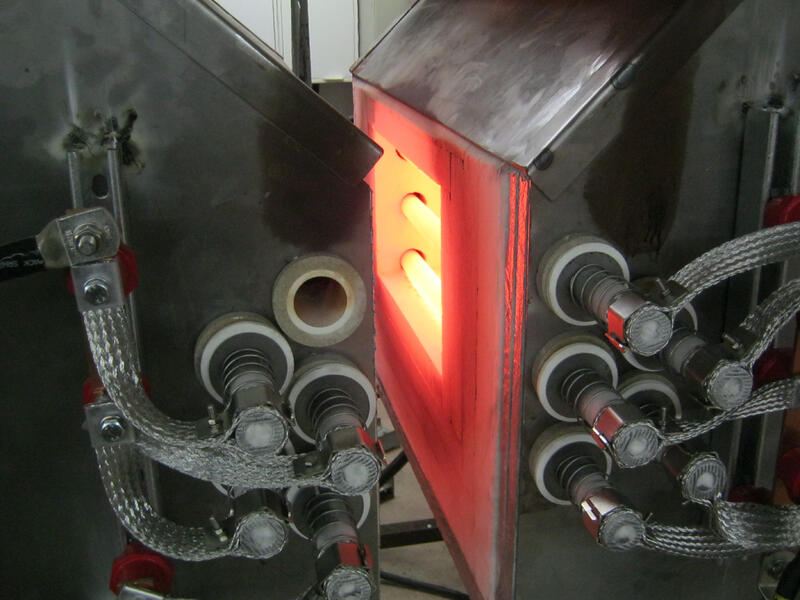

Entwicklungen im Karosseriebau zielen auf eine Gewichtsreduzierung mit gleichzeitiger Verbesserung der Crashsicherheit. Dazu werden unter anderem Stähle verwendet, die durch Wärmebehandlung hochverfestigt werden. Dadurch kann die Bauteildicke und damit das Gewicht reduziert werden. Für die erforderliche Erwärmung werden heute

meist Rollenherdöfen verwendet, die aber prozesstechnische Nachteile bei der Verarbeitung beschichteter Bleche aufweisen.

Die N. Bättenhausen Wärme- und Elektrotechnik GmbH, Wetzlar, hat in einem Vorläuferprojekt einen Hängebahnofen entwickelt, der diese Nachteile nicht aufweist. In einem DBU-Projekt wird der energiesparende Hängebahnofen nun so weiterentwickelt, dass eine partielle Erwärmung von beschichteten Blechen beim Härtevorgang möglich ist.

Die erwarteten Energieeinsparungen, die sich im Vergleich zur Erwärmung des Gesamtblechs ergeben, liegen bei 15 % relativ zum erreichten Stand bei Hängebahnöfen und bei 30 % gegenüber dem besten Stand der Technik.

Das Verfahren zielt universell auf presshärtbare Werkstoffe. Erstanwendung im Projekt sind Mangan-Bor-Stähle in hochfesten Karosseriebaugruppen im Automobilbereich. Angewendet auf die Herstellung von 5,6 Mio. Pkw pro Jahr in Deutschland im Jahre 2014 beliefe sich das Emissionsminderungspotenzial auf rund 135 000 t CO2 pro Jahr. Anwendungserweiterungen auf andere Stähle, Aluminium- und Titanlegierungen stehen in Aussicht.

Projektthema

Entwicklung eines Moduls zur partiellen Erwärmung von beschichteten Blechen in einem Hängebahnofen

Projektdurchführung

N. Bättenhausen Wärme- und Elektrotechnik GmbH

Ludwigstr. 54 - 56

35584 Wetzlar

06441 / 9359 - 50

32978