Emissionsfreie Kunststoff-Metallisierung mittels ePDTM

Kunststoffteile mit metallisierter Oberfläche sind nahezu allgegenwärtig – beispielsweise als verchromte Bauteile an Automobilen, bei Küchen- oder bei Badarmaturen. Neben herkömmlichen Verfahren, bei denen umweltbelastende Chromderivate und Nickel zum Einsatz kommen, bietet die Physical Vapor Deposition (PVD)-Technologie eine weitere, emissionsarme und energieeffiziente Möglichkeit zur Metallisierung einer Kunststoffoberfläche.

PVD bezeichnet ein vakuumbasiertes Beschichtungsverfahren, bei dem das abzuscheidende Material über die Plasma-phase auf das Substrat übertragen wird. Im Automobilbereich wird die PVD bereits für Interieur-Bauteile wie Airbag-Embleme eingesetzt. Oerlikon Balzers ist aktuell dabei, in Stetten a. k. M. das PVD-Verfahren erstmalig auch für den anspruchsvollen Automobil-Exterieur-Bereich nutzbar zu machen.

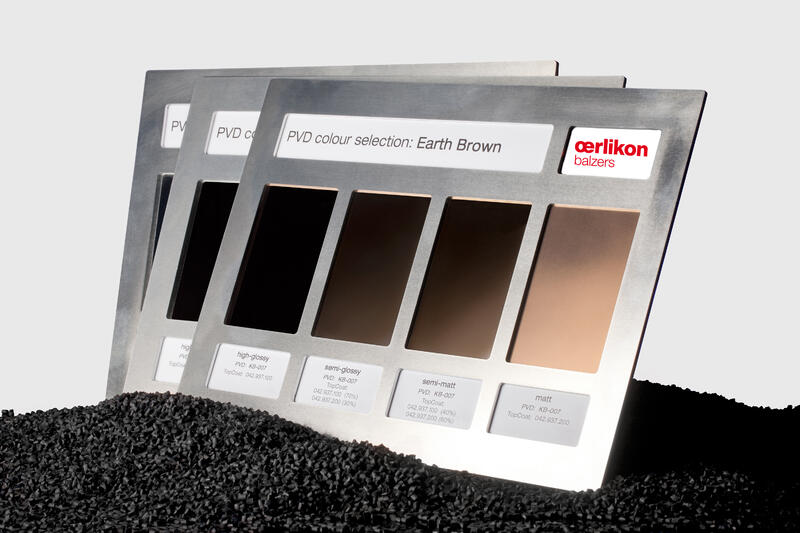

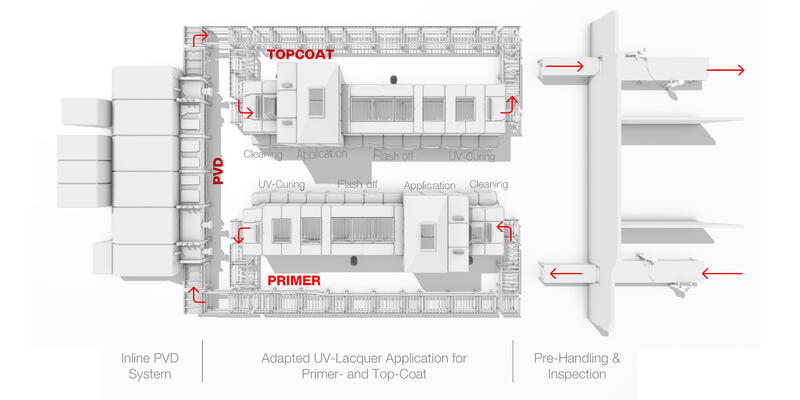

Die neue Verfahrenstechnik von Oerlikon Balzers, genannt ePDTM (embedded PVD-Design), ist eine Kombination von Lackier- und PVD-Beschichtungstechnologie. Dabei wird auf das Kunststoffbauteil zunächst eine spezielle Lackierung aufgebracht, gefolgt von einer extrem dünnen PVD-Metallschicht. Zum Schluss wird das metallisierte Kunststoffbauteil noch mit einer Verschleißschutzschicht (Top-Coat) versehen.

Auf den Einsatz problematischer Schwermetallverbindungen wird bei PVD vollständig verzichtet. Es entstehen keine umweltrelevanten Abgase, Abwässer oder Feststoffe. Das Verfahren erfüllt die Vorgaben der EU-REACH-Verordnung. Die Schichtdicke der Metallschicht und damit der Materialverbrauch liegen gegenüber herkömmlichen Metallisierungsverfahren mindestens um den Faktor 100 niedriger. Überdies nutzt Oerlikon Balzers für die Lackierung der Bauteile ein lösungsmittelarmes, UV-härtendes Lack-system und kombiniert damit zwei umweltentlastende Verfahren.

Inzwischen ist es gelungen, das Verfahren dahingehend weiterzuentwickeln, dass die hohen Anforderungen für den Automobil-Außenbereich sich bereits im Freigabeprozedere befinden. Dabei konnten sowohl Hochglanz- als auch Seidenglanzoberflächen realisiert werden. Die Industrialisierungsphase des ePDTM-Verfahrens steht bevor: Für das Jahr 2013 ist die Inbetriebnahme der ersten Großserienanlage bei einem Automobilzulieferer geplant, um verschiedene OEM´s zu bedienen.

Projektthema:

Entwicklung eines metallisierten Automobil-Exterieur-Bauteiles mittels der emissionsfreien PVD-Nanotechnologie

Projektdurchführung:

Oerlikon Balzers Hartec GmbH

Schmeienstraße 51

72510 Stetten a. k. M.

Telefon 07573|9514-0

info.balzers.hartec@oerlikon.com

www.oerlikon.com/balzers

AZ 28006