Effizientes Kühlen von Formwerkzeugen

Energieeffiziente Neuentwicklung

Beim Herstellen textiler Formteile wie Teppichböden für Fahrzeuginnenräume bestimmen Aufheiz- und vor allem Abkühlzeiten der Formwerkzeuge maßgeblich die Effizienz der Produktion. Um die zur Formgebung auf 160 °C aufgeheizten Formteile möglichst schnell abkühlen und entformen zu können, werden üblicherweise mäanderförmig verlegte Kühlrohre in die Formwerkzeuge integriert. Bauteilgeometrien mit Ecken, Kanten und unterschiedlichen Bauteildicken erschweren eine gleichmäßige Wärmeabfuhr und bedingen durch erhöhten Kühlaufwand Produktivitätseinbußen. Hier setzt ein neues Verfahren des Werkzeug- und Formenbau-Unternehmens Grunewald GmbH & Co. KG (Bocholt), der Westfälischen Hochschule Gelsenkirchen Bocholt Recklinghausen und des Fraunhofers Instituts für Solare Energiesysteme ISE (Freiburg) an.

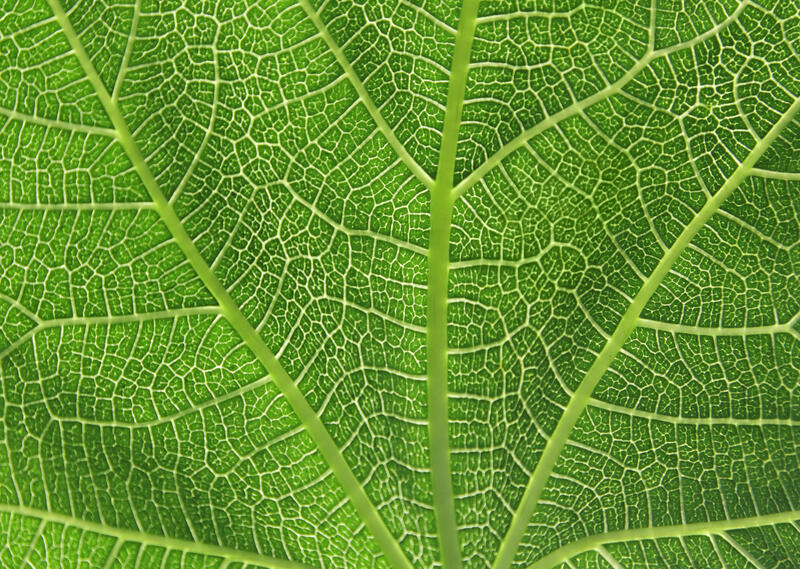

Vorbild aus der Natur

Die grundlegende Idee dieses Kooperationsprojektes stammt aus der Natur: Ein bionisches Verfahren diente dazu, die Geometrie und Dimensionierung der Kühlkanäle im Formwerkzeug signifikant zu verbessern und so Kühlzeit und Kühlenergie einzusparen. Als Vorbild fungierten Blattadern oder Blutgefäße – fraktale Strukturen, die ein mehrfach verzweigtes Kanalnetzwerk bilden, um Fluide gleichmäßig und mit maximaler Effizienz zu verteilen. Mithilfe des sogenannten FracTherm®-Algorithmus lässt sich dieses hydraulische Prinzip auf technische Anwendungen übertragen. Allerdings konnte der Algorithmus bisher nur für ebene Flächen eingesetzt werden. Im Projekt gelang es, das Verfahren weiterzuentwickeln und erstmals eine dreidimensionale Kanalstruktur umzusetzen.

Demonstrationsmodell entwickelt

Dafür wurde die vereinfachte Geometrie eines realen Formwerkzeuges zunächst in die Ebene abgewickelt. Das Fraunhofer ISE übernahm das Auslegen einer Kanalstruktur, die dann von den beiden anderen Projektpartnern, der Firma Grunewald und der Westfälischen Hochschule, in die betrachtete Geometrie eingebracht werden konnte. Dabei erfolgte der Einbau der Kühlkanäle dicht unter der Oberfläche des Formwerkzeuges. Ausgehend von diesem ersten Demonstrationsmodell rechnen die Projektpartner damit, auch größere Formwerkzeuge mit der bionischen Kanalstruktur bauen zu können. Der Bau eines Modell-Formwerkzeuges, das zum Überprüfen der Funktionsfähigkeit mit entsprechenden Sensoren ausgestattet wird, ist bereits geplant.

Präzisionskühlung vermindert Wärmeumsatz

Die aus dem neuen Verfahren resultierende Präzisionskühlung ermöglicht es, innerhalb eines Formwerkzeuges die Wärmeabfuhrkapazität an

Orten mit hoher Wärmestromdichte zu erhöhen, ohne an anderer Stelle mehr Kühlenergie einsetzen zu müssen als nötig. So lässt sich beispielsweise die energieintensive Produktion textiler Formteile erheblich optimieren. Überdies resultiert aus der verkürzten Kühlzeit eine deutlich höhere Taktfrequenz – ein weiterer, wesentlicher Grund dafür, dass die neue Technik bei vielen Anwendern auf Interesse stößt. Perspektivisch lässt sich die Technik auch auf andere Verfahren übertragen wie beispielsweise auf den Spritzguss oder auf Organobleche, das heißt auf Faserverbundwerkstoffe für den Automobil- und Flugzeugbau.

Projektthema

Optimierung der Formwerkzeugkühlung durch bionische Methoden

Projektdurchführung

Grunewald GmbH & Co. KG

Biemenhorster Weg 19

46395 Bocholt

Telefon: 02871 | 2507-0

E-Mail: info@grunewald.de

www.grunewald.de

AZ 30156