Effiziente galvanische Beschichtung

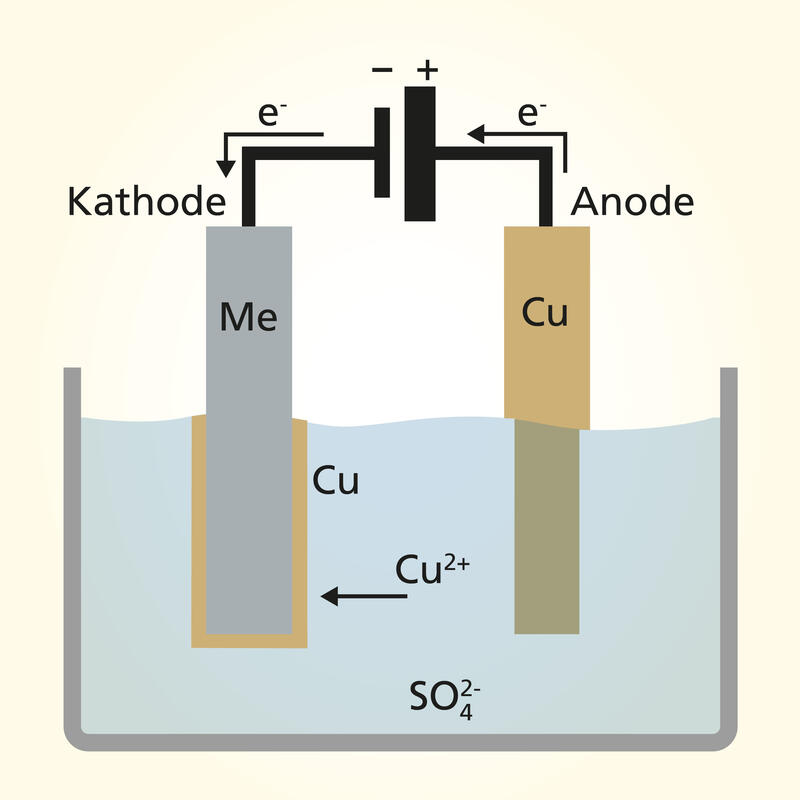

Galvanotechnik – das ist die elektrochemische Abscheidung von metallischen Schichten auf Bauteilen aus Metall oder Kunststoff. Die Schichten können dekorative oder technische Funktionen haben, beispielsweise schützen sie gegen Verschleiß oder Korrosion. Die Beschichtung erhöht den Gebrauchswert und somit auch die Wirtschaftlichkeit der Bauteile oft um ein Vielfaches. Galvanotechnische Prozesse haben je nach abgeschiedenem Metall einen hohen Verbrauch an Energie und Wasser. Um sie langfristig ökonomisch und ökologisch sinnvoll betreiben zu können, muss ihr Ressourcenverbrauch gesenkt werden.

Bei der Hartverchromung etwa wird nur rund ein Viertel der eingesetzten elektrischen Energie in eine Metallschicht umgesetzt, der Rest produziert nur Wärme. Der Fokus eines DBU-geförderten Projektes für eine ressourcensparende galvanische Hartchromanlage lag auf der Einsparung von elektrischer Energie und Wärme. Die vom Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA gemeinsam mit der Thoma Metallveredelung GmbH geplante und realisierte Beschichtungsanlage verdreifacht den Energieausnutzungsgrad.

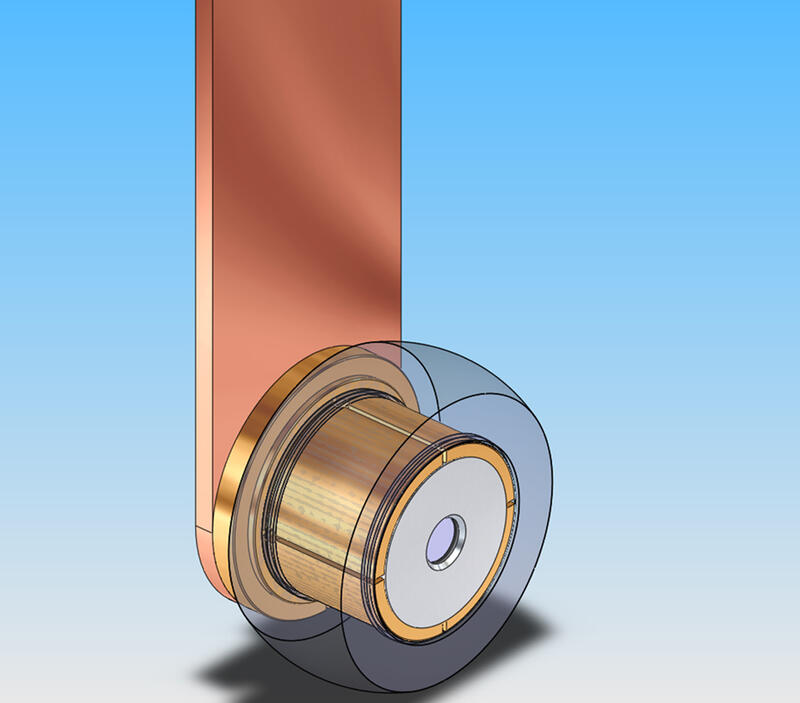

Für diese »Variable-High-Speed Hartchromanlage HCr 21« wurden bei der Firma Thoma einige Anlagenkomponenten nach bekannten Regeln für die spezielle Anwendung der Beschichtung langer Zylinder ausgelegt und konstruiert. Dies haben die Projektbeteiligten konsequent durch die ganze Planung verfolgt, um zu zeigen, wie mit der Kombination verschiedener Maßnahmen eine energieeffizientere Produktion realisierbar ist.

Das Ergebnis: Durch die Verbesserung von Kontakten, die geometrisch optimierte Auslegung des Beschichtungsbads und eine optimierte Bauteilhalterung konnten fast 40 % an elektrischer Energie je Quadratdezimeter bei der Beschichtung eingespart werden. Um auch die Abwärme des Prozesses zu nutzen, wurden eine Wärmepumpenanlage und ein Wärmespeicher eingebaut, die mit den Vorratsbehältern für Elektrolyt und der Absauganlage verbunden ist. Die Wärmenutzung ermöglicht es nun, die eingesetzte elektrische Energie zu über 90 % zu nutzen – üblich ist ein Nutzungsgrad um die 20 %.

KUMAS, das Kompetenzzentrum Umwelt e.V., hat die Variable-High-Speed Hartchromanlage als »Offizielles Leitprojekt 2009« ausgezeichnet. Insgesamt ist es gelungen, das galvanische Hartverchromungsverfahren durch intelligente Stromführung, optimierte Kontaktbildung und umfangreiche Wärmerückführungsmaßnahmen energetisch deutlich zu verbessern. Die ressourcensparende Hartchromanlage leistet so einen Beitrag zum Klimaschutz, vermeidet oder verringert die Entstehung von Schadstoffen und begrenzt den Einsatz natürlicher Rohstoffe.

Projektthema:

Energie- und Ressourcenschonung in der galvanotechnischen Produktion –

Prozess- und anlagentechnisch optimierte galvanische Hartchromanlage

Projektdurchführung:

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Nobelstraße 12

70569 Stuttgart

Telefon 0711|970-1041

martin.metzner@ipa.fraunhofer.de

www.ipa.fraunhofer.de/galvanotechnik

Thoma Metallveredelung GmbH

Achstraße 14

87751 Heimertingen

Telefon 08335|9822-0

info@thoma-metallveredelung.de

www.thoma-metallveredelung.de

AZ 25418