Biokatalyse mit prozessintegrierter Produktisolierung

Wachsende Bakterien als Biokatalysatoren

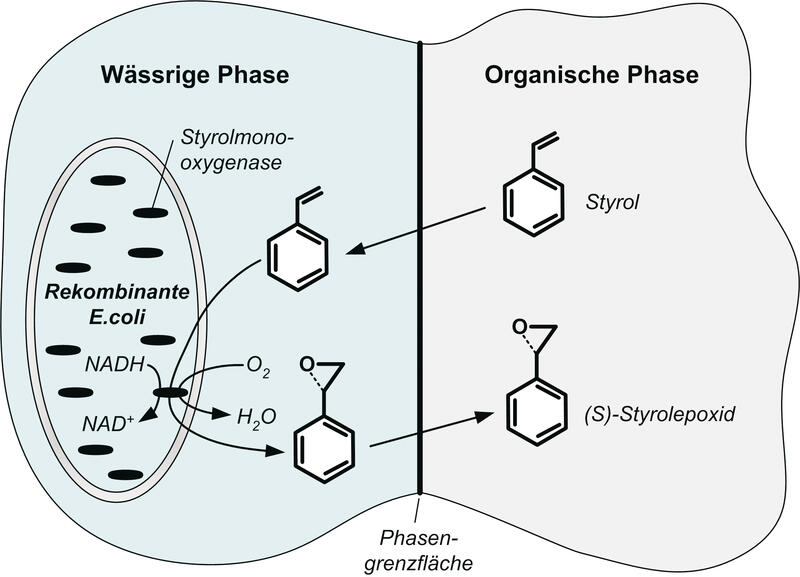

Im Beispielprozess diente eine rekombinante Variante des Darmbakteriuns Escherichia coli als Biokatalysator. In einem so genannten Emulsionsprozess wurde zusätzlich zur wässrigen Phase mit dem Biokatalysator eine zweite, nicht mit Wasser mischbare organische Phase eingesetzt.

Diese dient als Substratreservoir und gleichzeitig auch zur in situ Produktextraktion. Auf diese Weise wurde die Konzentration der giftigen Substanzen in der wässrigen Phase mit dem Biokatalysator gesenkt.

Aus verschiedenenm getesteten Prozessführungs-varianten wurde ein «repeated fedbatch»-Verfahren, eine Art halbkontinuierlicher Fermentation, mit wachsenden Zellen als aktiven Biokatalysatoren gewählt und optimiert. Dabei wurde eine durchschnittliche Produktivität von 5,3 g/L/h bezogen auf das Volumen beider Phasen erreicht. Der Enantiomerenüberschuss – ein Maß für die optische Reinheit des Produkts – betrug über 99 %.

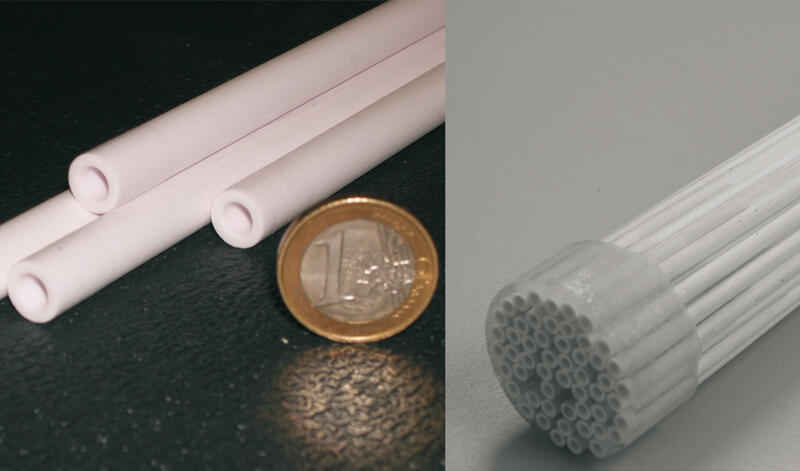

Keramische Membranen zur Begasung und Produktextraktion

Zur Abtrennung des für den Biokatalysator giftigen Produkts aus der Emulsion mittels Pertraktion oder Pervaporation und zur effektiven Begasung wurden lösungsmittel-beständige und dampfsterilisierbare keramische Monokanal- und Hohlfasermembranen sowie Module aus Edelstahl mit austauschbaren Membranelementen entwickelt. Um selektive Produktabtrennung zu ermöglichen, wurden die keramischen Hohlfasermembranen mit Polydimethylsiloxan (PDMS) sowie Teflon beschichtet. Für Pertraktion und Pervaporation über die beschichteten Membranen wurden Styroloxid-Flüsse von 1,8 und 10 g/m2/h erreicht. Als letzter Aufreinigungsschritt wurde ein modifiziertes Verfahren zur Extraktion mit überkritischem CO2 entwickelt. Styrol und Styroloxid können damit aus der organischen Phase sowie der Emulsion extrahiert werden.

Fazit:

Derartige Konzepte für integrierte Prozesse zur Oxyfunktionalisierung wie auch die erreichten Produktivitäten stellen die Basis für die Entwicklung nachhaltiger und kostengünstiger Bioprozesse dar, die umweltbelastende Prozesse der Petrochemie ersetzen können.

Projektziel:

Entwicklung eines nachhaltigen biokatalytischen

Projektträger:

Universität Dortmund Fachbereich für Bio- und Chemieingenieurwesen Prof. Dr. Andreas Schmid Emil-Figge-Strasse 66 44227 Dortmund

Telefon:

0231 755 7380

URL:

www.bci.uni-dortmund.de

E-Mail:

schmid@bci.uni-dortmund.de