Bänder und Bleche chemikalienfrei entzundern

Eine der wesentlichen Voraussetzungen für die erfolgreiche Weiterbehandlung von Metalloberflächen bei Band und Blech ist deren Sauberkeit. Bei der sogenannten Entzunderung wird Eisenoxid von der Bandoberfläche mit Chemie und Wasserdruck entfernt. Bisher ging diese Sauberkeit mit erheblichen Umweltbelastungen einher: Die porentiefe Entzunderung von kaltem Warmband, einem Zwischenprodukt in der Stahlproduktionl, war bis jetzt nur durch chemisches Beizen unter Einsatz von umweltkritischer Mineralsäuren wie Schwefel-, Salz-, Salpeter- oder Flusssäure möglich und verbrauchte große Mengen an elektrischer Energie, Wasser und Erdgas.

Das Unternehmen Airmatic Gesellschaft für Umwelt und Technik mbH aus Hemer hat in Kooperation mit dem Lehrstuhl für Energie- und Umweltverfahrenstechnik der Universität Siegen nun ein neues, chemikalienfreies Entzunderungsverfahren für kaltes Warmbandblech entwickelt. Das neue Verfahren beruht auf dem bereits zur Marktreife gebrachten Bandreinigungsverfahren mit patentierter Hochdruck-Vakuum-Technik, das ebenfalls ein DBU-Förderprojekt war.

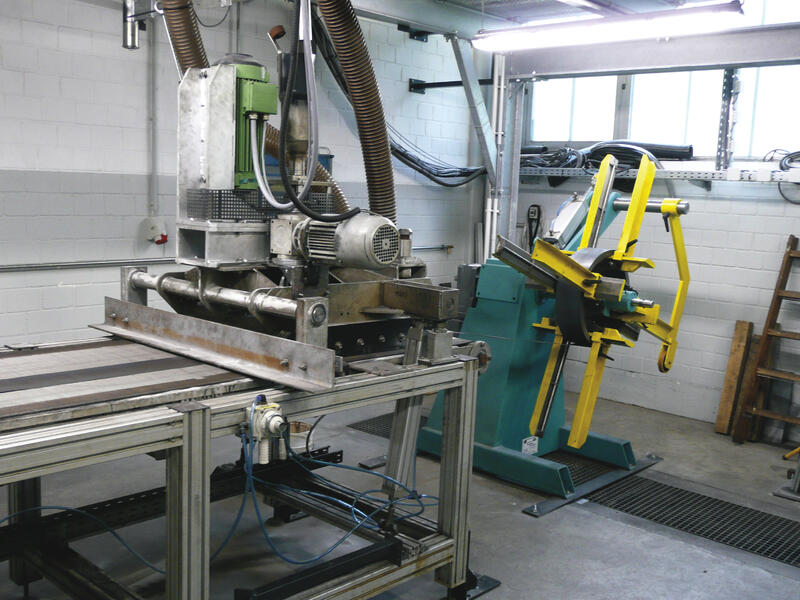

Bei dem neuen Reinigungsverfahren ist Zunder nicht nur die zu entfernende Verunreinigung, sondern gleichzeitig auch das Reinigungsmittel: Dazu werden Zunderpartikel mit einem Hochdruckwasserstrahl auf das zu entzundernde Blech gedüst, wodurch die Zunderdeckschicht regelrecht abgestrahlt wird. Dieser Prozess findet in der Sprühkammer einer zweigeteilten Arbeitshaube statt, wobei die Wasser-/Zunder-Suspension eine definierte Partikelgrößenverteilung aufweist und über ein fliehkraftbasiertes Rotorsystem auf das gewünschte Druckniveau gebracht wird. In der zweiten Kammer der Arbeitshaube werden der vom Blech abgelöste Zunder und die aufgebrachte Suspension unter Vakuum abgesaugt, so dass das Warmband die Arbeitshaube entzundert und trocken verlässt.

Da der Druckaufbau in der ersten Kammer über Fliehkräfte erfolgt, arbeitet das System wesentlich energieeffizienter und robuster als die herkömmlich im Abrasivbereich eingesetzte Kombination aus Hochdruckpumpen und Zweistoffdüsen. Zudem kann das Wasser-Zunder-Gemisch im Kreislauf gefahren werden – damit ist das neue Verfahren auch nahezu abwasser- und abfallfrei. Kommt das neue chemikalienfreie Entzunderungsverfahren in der Stahlindustrie zum Einsatz könnte dadurch der Energieverbrauch um etwa 30 % gesenkt und der Wasserverbrauch sogar um über 90 % verringert werden.

In Zusammenarbeit mit international tätigen Anwendern wurden die optimalen Verfahrensparameter in Abhängigkeit von Entzunderungsgrad und Oberflächengüte und der gewünschten Anwendung für bestimmte Stahlsorten an einer diskontinuierlichen Versuchsanlage für verzundertes Stückgut ermittelt. Dabei konnte die sichere Funktionsweise des neuen Verfahrens für diese Stahlsorten nachgewiesen werden. Darauf aufbauend wird das Entzunderungsverfahren mit Hochdruck-Vakuum-Technik zurzeit zur Marktreife entwickelt.

Mechanisch-hydraulisches Entzunderungsverfahren mit Hochdruck-Vakuumtechnik und Zunder als abrasivem Strahlmittel

Projektpartner

Airmatic Gesellschaft für Umwelt und Technik mbH

Ostenschlahstrasse 60.

58675 Hemer

Telefon: 02372 5005-0

Telefax: 2372 5005-25

E-Mail: info@airmatic-systeme.de

Internet: www.airmatic-systeme.de

Kooperationspartner:

Universität-Gesamthochschule Siegen

Institut für Energie- und Umweltverfahrenstechnik

Paul-Bonatz-Str. 9 - 11

57068 Siegen

Telefon: 0271 740 – 2633

Lehrstuhl@et.mb.uni-siegen.de

AZ 23096