Energiesparender Ersteinsatz: Mit Supraleitern Metalle erhitzen

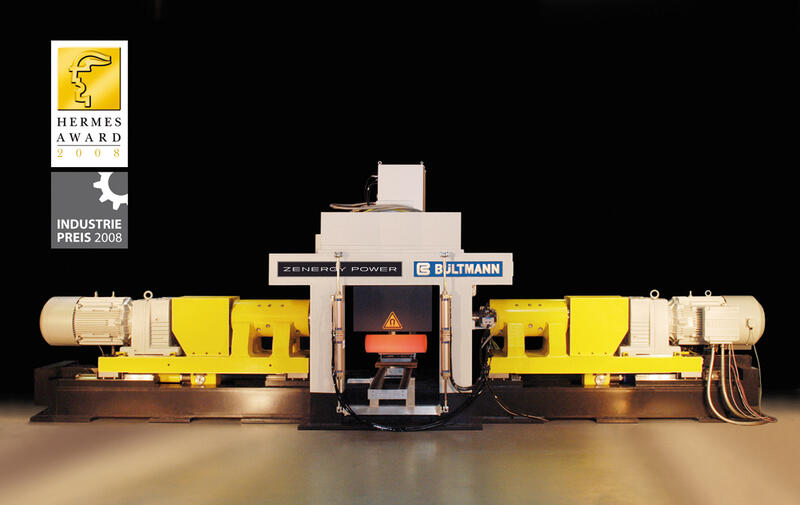

Minden. Um Heizungsrohre aus Kupfer oder Fensterrahmen aus Aluminium in Form zu bringen, müssen die Metalle bei Temperaturen von bis zu 1.000 Grad weich gemacht werden. „Dieser Schritt in der Metallverarbeitung verbraucht enorm viel Energie“, weiß Dr.-Ing. E. h. Fritz Brickwedde, Generalsekretär der Deutschen Bundesstiftung Umwelt (DBU). Dass sich davon in Zukunft mehr als die Hälfte einsparen lasse, zeige ein Induktionsheizer mit Hochtemperatursupraleitern (HTS). Von den mittelständischen Firmen Zenergy (Rheinbach) und Bültmann (Neuenrade) wurde die Anlage in den letzten drei Jahren entwickelt – unterstützt von der DBU mit knapp 600.000 Euro. Auf der Hannover Messe im April wurden beide Firmen dafür mit dem Hermes Award ausgezeichnet, dem weltweit größten Technologiepreis (100.000 Euro). Seit Juli ist der HTS-Induktionsheizer beim Mittelständler weseralu (Minden), einem Profilpresswerk für Metalle, im Einsatz, wo er „alle Erwartungen übertrifft“, so Brickwedde, der das Werk heute besuchte.

Weltweit erster kommerzieller Einsatz von HTS in der Industrie

„Zum ersten Mal überhaupt werden Hochtemperatursupraleiter kommerziell in der Industrie angewendet: von weseralu und unseren Projektpartnern, die eine Anlage im Herbst 2007 an das Presswerk verkauft haben“, erklärte Brickwedde begeistert. Die keramischen Materialien, aus denen HTS-Leiter bestehen, ließen sich in der Vergangenheit nur aufwändig nutzbar machen. „Deutsche Mittelständler haben hier eine weltweit einmalige, herausragende Innovationsleistung erbracht!“

Produktivität gesteigert, Energieverbrauch halbiert

In nur 75 Sekunden lasse sich ein Aluminiumblock mit der neuen Technik erhitzen. „Vorher dauerte das zweieinhalb Minuten“, berichtete Heinz Hagemann, geschäftsführender Gesellschafter von weseralu. „Durch den verkürzten Heizprozess können die Metalle jetzt doppelt so schnell weiterverarbeitet werden, und wir haben unsere Produktivität um 25 Prozent verbessert.“ Darüber hinaus verbrauche die neue Anlage nur halb so viel Strom wie eine konventionelle. Damit spare weseralu pro Jahr 50.000 Euro Energiekosten und verhindere den Ausstoß von 380 Tonnen des klimaschädlichen Treibhausgases Kohlendioxid.

Wende in der metallverarbeitenden Industrie

„Das Verfahren verspricht eine grundlegende Wende in der metallverarbeitenden Industrie: Schließlich entfallen bis zu fünf Prozent des gesamten Strombedarfs in einigen Industrieländern auf den Betrieb konventioneller Induktionsöfen“, sagte Brickwedde. „Die DBU ist stolz darauf, diese umweltschonende und bahnbrechende Innovation durch ihre Finanzspritze auf den Weg gebracht zu haben!“

Tagung zu Hochtemperatursupraleitern im März 2009

Eine Tagung zum Thema „Hochtemperatursupraleiter in Versorgungssystemen 2010+ – Beiträge zur Netzstabilität und Effizienz“ soll im März 2009 im Zentrum für Umweltkommunikation der DBU stattfinden.

Ansprechpartner für Fragen zum Projekt (AZ 22577-02):

Heinz Hagemann, weseralu GmbH & Co.KG, Am Osthafen 5, 32423 Minden, Telefon: 0571/38705-0, Fax: 0571/38705-55

Ursula Kollenbach, Zenergy Power GmbH, Heisenbergstr. 16, 53359 Rheinbach, Telefon: 02226/9060607, Fax: 02226/9060900

Werner Witte, Bültmann GmbH, Hönnestr. 31, 58809 Neuenrade, Telefon: 02394/18250, Fax: 02394/18171

©