Deutscher Umweltpreis der DBU für Stahlverzinkungsbetrieb ZINQ

- Umfangreiches Text-, Bild-, Film- und Audiomaterial über den Deutschen Umweltpreis 2025 zum Download in einem kompakten Media-Kit: https://www.dbu.de/service/downloads/media-kit-deutscher-umweltpreis/

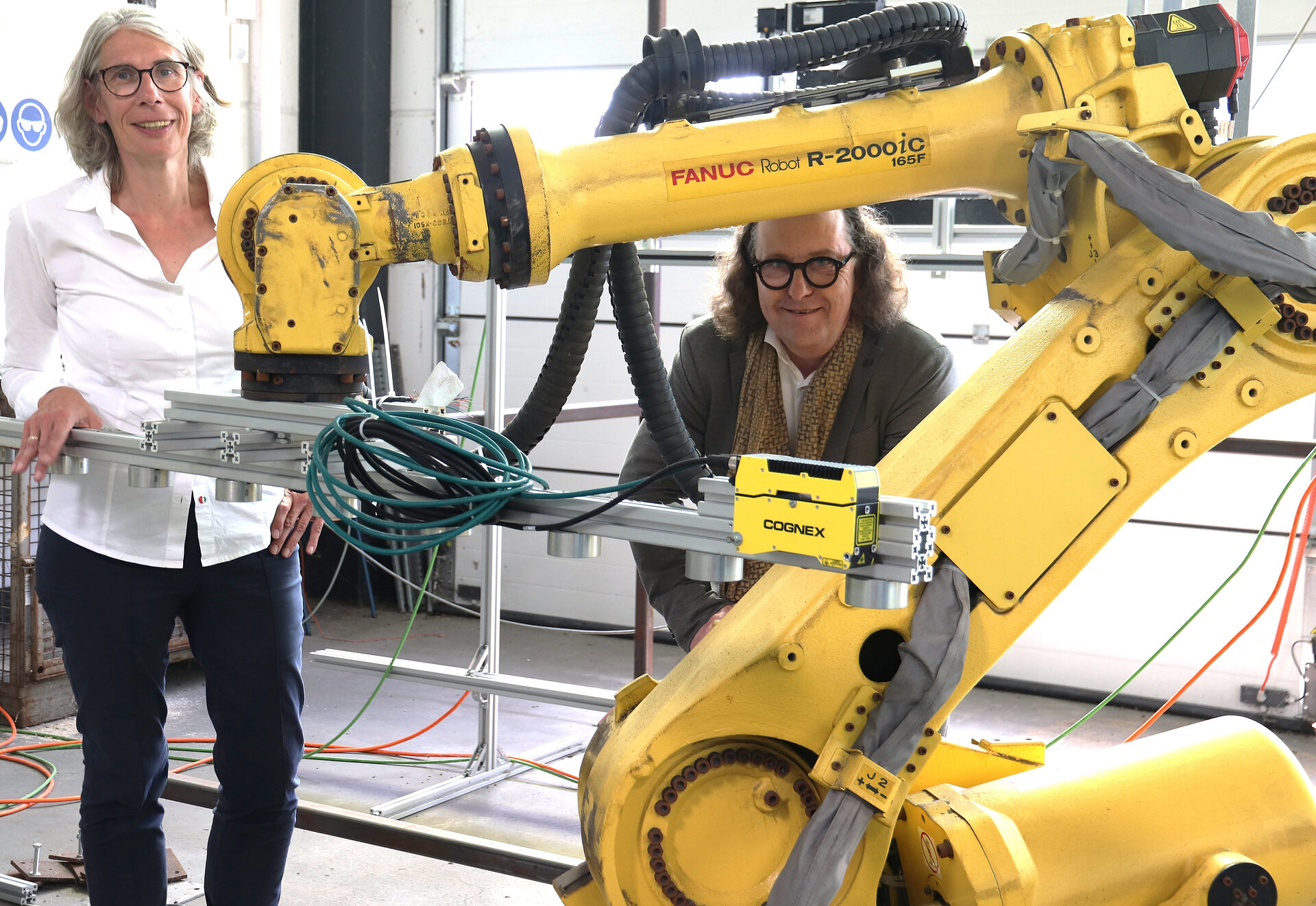

Osnabrück/Gelsenkirchen. Die Deutsche Bundesstiftung Umwelt (DBU) vergibt dieses Jahr den Deutschen Umweltpreis an das Geschäftsführungsduo Lars Baumgürtel (59) und Ingenieurin Dr. Birgitt Bendiek (58) vom Stahlverzinkungsunternehmen ZINQ aus Gelsenkirchen – „als inspirierendes Vorbild für Rohstoff- und Energieeffizienz und geprägt von Nachhaltigkeit und Kreislaufwirtschaft in einer ressourcenintensiven Branche“, so DBU-Generalsekretär Alexander Bonde. Der Preis von gesamt 500.000 Euro zählt zu den höchstdotierten Umweltauszeichnungen Europas. Baumgürtel und Bendiek teilen sich die Summe mit der Schweizer Klimaforscherin Prof. Dr. Sonia I. Seneviratne (51). Der Deutsche Umweltpreis wird 2025 zum 33. Mal von der DBU vergeben, dieses Jahr am Sonntag, 26. Oktober, beim Festakt in Chemnitz – überreicht von Bundespräsident Frank-Walter Steinmeier.

Klassisches Feuerverzinkungsverfahren mit 450 Grad heißer Zinkschmelze

Verzinkung schützt Stahl vor Rost. Im klassischen Feuerverzinkungsverfahren werden Stahlteile in riesige Wannen mit einer 450 Grad heißen Zinkschmelze getaucht – allerdings erst nach einer mehrstufigen chemischen Vorbehandlung mit Entfettung, Beizen, Flussmittelbad, zwischendurch Spülungen sowie Trocknung bei etwa 100 Grad. Baumgürtel und Bendiek stehen laut Bonde „für ein Unternehmen, das im Klimaschutz außergewöhnlich stark ist und seit Jahrzehnten mit Kreislaufführung von Rohstoffen ein wichtiges Thema herausragend voranbringt“. Der Betrieb sei ein „großartiges Beispiel“ für Circular Economy, also umfassende Kreislaufwirtschaft, in einem produzierenden Industriebereich. „Nur so schaffen wir den Weg zur Klimaneutralität“, so Bonde. Bendiek und Baumgürtel: „In unserem Geschäftsmodell ,Planet ZINQ‘ geht es neben minimiertem Ausstoß klimaschädlicher Treibhausgase (THG) wie Kohlendioxid (CO2) vor allem um zirkuläre Wirtschaftsweise.“ Im Vordergrund stehe das Produkt, dessen Design „von Anfang an“ auf weniger CO2, mehr Materialgesundheit, mehr Kreislauffähigkeit und längere Lebensdauer abziele.

Patentiertes Mikrozink-Verfahren: Deckschicht dünner als ein Haar

Die DBU würdigt auch die Beharrlichkeit von Baumgürtel und Bendiek. Bonde: „Seit einem Vierteljahrhundert setzen sie ihr zirkuläres Geschäftsmodell in die Praxis um.“ Bendiek betont den Vorrang des Produkts. Ihr Plädoyer: „Es muss mit allen Umweltauswirkungen über den gesamten Lebenszyklus, inklusive der enthaltenen CO2-Emissionen sowie -Einsparungen in der Ökobilanz betrachtet werden.“ Aus dieser Strategie resultiert unter anderem ein patentiertes Mikrozink-Verfahren, das eine um 80 Prozent reduzierte hauchdünne Zink-Deckschicht für Stahlteile ermöglicht und das wie alle Stückverzinkungsoberflächen des Unternehmens nach dem Cradle to Cradle-Konzept auf Basis von fünf Nachhaltigkeitskriterien zertifiziert ist – mit dem Ziel, die energetische und stoffliche Transformation im Unternehmen voranzubringen. Entscheidende Impulse dafür leistet zudem die Forschungs- und Entwicklungsabteilung am Standort Gelsenkirchen, das ZINQ Futurium. Baumgürtel: „Wir sind auf der Jagd nach der letzten Kalorie.“ Wärmerückgewinnung, optimierte Steuerungstechnik, seit 2012 Umstellung auf Grünstrom, spezielle Legierungen mit minimiertem Ressourceneinsatz, ein effizientes Zinkbadmanagement und andere Maßnahmen haben nicht nur den Bedarf an Energie und Zink als Rohstoff gesenkt, sondern auch die THG-Emissionen: seit 2010 ungefähr 285.000 Tonnen CO2. Bemerkenswert ist das Mikrozink-Verfahren. Eine klassische Verzinkung von Stahl weist eine Deckschicht von 80 bis 100 Mikrometer auf, kurz My. Ein My ist ein Tausendstel Millimeter. Bendiek: „Beim Mikrozink verringern wir die Deckschicht auf lediglich zehn My.“ Das Zehntel eines Haars. Und: Durch die Zink-Aluminium-Legierung des Mikrozinkbads ist ein Absenken des sonst üblichen Schmelzpunkts von 450 auf 420 Grad möglich. Das spart viel Energie.

Milliardenschaden durch Rost

Die gesamte Verzinkungs-Branche ist unentbehrlich. Ohne Gegenstände und Bauwerke aus Stahl würde der Alltag schlicht nicht funktionieren: Bleche, Brücken, Balkone, Nägel, Schrauben, Schubkarren, Container, Geländer, Maschinen-, Fahrzeug- und Hallenbau, Windenergie- und Solaranlagen, Dachrinnen und Leitplanken – Stahl findet sich überall. Der Haken: Ohne Oberflächenbeschichtung würde Stahl durch Kontakt mit Sauerstoff sofort rosten. Jedes Jahr richtet Rost allein in Deutschland laut Welt-Korrosions-Organisation WCO und Max-Planck-Gesellschaft einen volkswirtschaftlichen Schaden von drei bis sechs Prozent des Bruttoinlandsprodukts an. Das sind 100 bis 150 Milliarden Euro. Ohne Korrosionsschutz etwa durch Verzinkung wäre diese Summe um ein Vielfaches höher. Bundesweit werden jährlich zum Schutz gegen Rost rund zwei Millionen Tonnen Stahlteile mit Zink beschichtet. Die Firma ZINQ trägt dazu nach eigenen Angaben mit ungefähr 200.000 Tonnen verzinktem Stahl bei, an allen 50 europäischen Standorten des Unternehmens seien es etwa 550.000 Tonnen. „Um das zu erreichen, setzen wir in der gesamten ZINQ-Gruppe pro Jahr nahezu 30.000 Tonnen Zink ein“, erläutert Bendiek. Die in Hagen praktizierte Mikro-Verzinkung trage jährlich 15.000 bis 20.000 Tonnen verzinkten Stahl bei.

Verzinkungen auch im Schalke-Stadion

Das Feuerverzinken ist eines von verschiedenen Beschichtungsverfahren, zählt aber zu den wirksamsten Beschichtungsmethoden. Praktiziert wird es seit rund 150 Jahren. „Feuerverzinkte Produkte habe eine Lebenszeit von bis zu 100 Jahren – ohne Instandhaltungskosten“, sagt Baumgürtel. Genau darin sieht er seine Mission: trotz eines energie- und ressourcenintensiven Prozesses ein Produkt zu schaffen, das über Nutzungsdauer und zirkuläre Qualität für Effektivität und Effizienz sorgt. Neben ZINQ, nach Umsatz Marktführer in Europa und Nummer 2 weltweit, gibt es in Deutschland noch rund 130 andere Verzinkereien. Die Ursprünge des inhabergeführten Stahlverzinkungsbetriebs reichen in das Jahr 1889 zurück, auch damals schon in Gelsenkirchen. Womöglich ohne es zu ahnen, haben die Fans des FC Schalke 04 eine besondere Verbindung zu ZINQ: Per Handschlag mit dem damaligen Manager Rudi Assauer erhielt die Firma den Auftrag, die Unterkonstruktionen der Sitzschalen im Stadion zu verzinken.